|

Types d'acier

L'acier est essentiellement un alliage des éléments fer (Fe) et carbone (C), où ce dernier représente jusqu'à 2 % de la masse totale. Même une très petite quantité de carbone modifie considérablement les propriétés mécaniques de l'acier, améliorant particulièrement sa résistance, ce qui est crucial pour toute application pratique. Un alliage contenant plus de 2 % de carbone est appelé fonte, un matériau assez cassant et donc inadapté aux couteaux de cuisine ou à des outils similaires. Cependant, une teneur élevée en carbone entraîne un point de fusion plus bas, ce qui signifie que la fonte est plus facile à verser dans des moules et donc, par exemple, adaptée à la fabrication de casseroles en fonte.

L'acier peut également être mélangé avec d'autres éléments, souvent le chrome (Cr), le vanadium (V) et le molybdène (Mo), ce qui améliore encore ses propriétés mécaniques et, dans certains cas, également sa résistance à la corrosion. Ce groupe est appelé acier allié. Un sous-groupe spécial d'aciers alliés est constitué des aciers à outils, dont la caractéristique commune est qu'ils sont utilisés pour des outils (couteaux, scies, haches, perceuses, etc.). Ils sont adaptés à une utilisation chaque fois qu'une grande ténacité, une résistance et une résistance à l'abrasion sont requises.

Les propriétés mécaniques exceptionnelles des aciers à outils signifient donc qu'ils sont exigeants à produire et à traiter, ce qui les rend plus coûteux par rapport aux aciers avec moins d'éléments d'alliage. En termes de matériau, la plupart des couteaux de cuisine de qualité appartiennent à la famille des aciers à outils. La figure ci-dessous montre une distribution schématique des alliages de fer et les familles d'aciers utilisés pour fabriquer des couteaux de cuisine sont mises en évidence. 👇

|

Propriétés mécaniques des matériaux

Pour décrire les propriétés des couteaux de cuisine et leur différenciation en termes de qualité, il est utile de d'abord définir quelques concepts de base concernant les propriétés mécaniques du matériau et comment nous les mesurons.

Propriétés mécaniques : RÉSISTANCE, DURETÉ, DUCTILITÉ, RÉSILIENCE

➨ Force

L'une des propriétés les plus fondamentales des matériaux métalliques est leur résistance, définie comme la résistance aux changements de forme sous l'influence de forces externes. Elle est mesurée expérimentalement par des tests de traction, où un échantillon d'un matériau allongé est maintenu dans des mâchoires, qui sont ensuite lentement écartées jusqu'à ce que l'échantillon se rompe. Ce faisant, la courbe de force en fonction du déplacement des mâchoires est enregistrée. Pour faciliter la comparaison des échantillons de tailles différentes, les valeurs sont généralement converties en une courbe de contrainte par rapport à la déformation. Un exemple de cela est montré dans la figure ci-dessous, qui présente également schématiquement l'apparence extérieure typique d'un échantillon. 👇

|

La partie initiale, très raide de la courbe représente une déformation élastique lorsque le matériau retrouve sa forme d'origine lorsque la charge est retirée. Avec une augmentation supplémentaire de la charge, un changement de forme irréversible se produit, c'est-à-dire que le matériau est déformé plastiquement. Nous voulons absolument éviter cette situation avec les couteaux de cuisine, car en pratique, cela signifie que le fil de coupe ou l'ensemble de la lame se plie. L'échantillon dans le test de traction peut être étiré davantage jusqu'à un certain point où la force maximale est enregistrée, appelée "résistance à la traction". Après ce point, la force diminue même légèrement en raison de la déformation transversale de l'échantillon, jusqu'au moment où l'échantillon se casse.

➨ Dureté

La dureté d'un matériau est, par définition, sa résistance à l'embossage ou à la déformation plastique (permanente) localisée. Par conséquent, cela signifie également résistance à l'usure. La dureté est une quantité différente de la résistance, bien qu'elles soient directement liées. La résistance est physiquement définie de manière plus précise, mais la dureté est généralement plus facile à mesurer en pratique et est également plus pertinente dans le cas des couteaux de cuisine. Il existe plusieurs méthodes différentes pour mesurer la dureté, basées sur l'enfoncement d'une sonde de forme standard dans la surface du matériau et la mesure de la profondeur de l'empreinte. Pour les aciers à outils, la méthode Rockwell (HRC) de mesure de la dureté est souvent utilisée, où la sonde est un cône en diamant. Cependant, il existe d'autres méthodes plus adaptées aux matériaux plus tendres, par exemple la mesure de la dureté avec une sonde en forme de boule.

➨ Ductilité

Une propriété mécanique pertinente est également la ductilité ou la plasticité, c'est-à-dire une mesure de la déformation plastique avant la rupture. Dans la figure ci-dessus de la courbe d'essai de traction, cela signifie la quantité de déformation au point F, tandis que la contrainte à laquelle la rupture s'est produite est sans importance.

➨ Robustesse

La ténacité, cependant, est la propriété d'un matériau d'absorber beaucoup d'énergie avant de se briser. Cela signifie qu'il doit résister à autant d'élongation que possible sous une force maximale. Certains matériaux se cassent sous une forte force mais à faible élongation. Nous disons qu'ils sont fragiles. La zone sous la courbe du test de traction représente la ténacité et est également montrée dans la figure ci-dessous. 👇

|

Les propriétés mécaniques d'un matériau métallique dépendent de sa composition chimique et de son traitement thermo-mécanique. L'élément chimique qui a le plus grand effet sur la dureté de l'acier est le carbone, tandis que le chrome, le manganèse, le vanadium et le molybdène affectent également positivement la dureté. Avec le carbone, ces derniers éléments forment de nouveaux composés extrêmement durs appelés carbures. |

Structure atomique des métaux

|

Les métaux sont des matériaux cristallins, ce qui signifie que leur structure atomique est organisée en cellules unitaires. On dit également qu'ils présentent un ordre à longue portée – ils ont une structure périodiquement répétitive sur de nombreuses distances interatomiques. Différents métaux (éléments métalliques) ont différents types de cellules unitaires qui peuvent même changer avec la température. Dans le cas des alliages de fer, les deux types de cellules unitaires les plus importants – cellule cubique à faces centrées (à gauche) et cellule cubique à corps centré (à droite) – sont montrés dans la figure ci-dessus. 👆

En pratique, des cristaux idéaux, où la même structure atomique serait périodiquement répétée sans erreur sur une longue distance (par exemple, l'ensemble du produit), n'existent pas. Dans une structure cristalline idéale, tous les cristaux ou métaux contiennent des défauts de divers types : défauts ponctuels, linéaires, plans ou de volume.

Même dans un métal chimiquement pur (élément métallique), le réseau cristallin contient des défauts ponctuels, ce qui signifie qu'un atome particulier est manquant à son emplacement théorique ou est inséré au mauvais endroit. Le nombre de telles erreurs augmente de manière exponentielle avec la température. À une température suffisamment élevée, les atomes échangent rapidement leurs places, se déplacent le long du réseau cristallin, et le nombre de défauts augmente jusqu'à ce que la structure ordonnée se désintègre. À ce moment-là, le métal se liquéfie.

Les deux images ci-dessous représentent schématiquement des exemples d'erreurs ponctuelles : un atome du même type disparaît d'un endroit dans le réseau cristallin où il devrait théoriquement se trouver (figure de gauche) ; ou l'atome d'un autre élément est inséré dans le réseau cristallin à un endroit inattendu ou remplace l'atome de l'élément majoritaire (figure de droite). 👇

|

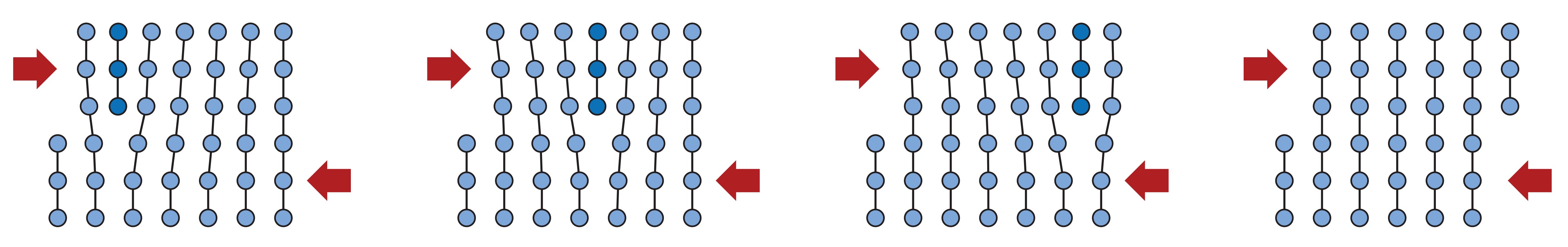

Les défauts de ligne appelés dislocations sont également toujours présents dans les métaux et se produisent lorsqu'une couche d'atomes est insérée entre d'autres couches. Sous l'influence de contraintes externes, les atomes appartenant à la couche entrelacée peuvent changer de voisins et établir un lien avec d'autres couches d'atomes. De cette manière, les dislocations se déplacent le long d'un réseau métallique, permettant ainsi à de nombreux atomes de changer définitivement de place. Le mouvement et la formation de nouvelles dislocations est un concept très important en métallurgie, car au niveau microscopique, cela représente une explication de la déformation plastique observée au niveau macroscopique. Cela nous amène également à la conclusion que, si nous voulons réduire la déformation plastique de notre produit ou augmenter sa résistance, nous devons d'une certaine manière inhiber le mouvement des dislocations.👇

|

La théorie des dislocations a été établie dès le début du 20ème le siècle et a été expérimentalement confirmé de manière sans équivoque seulement environ 50 ans plus tard avec l'invention du microscope électronique. L'image ci-dessous est une image au microscope électronique de dislocations sur la surface cristalline. |

Les produits métalliques n'ont pas de réseau cristallin uniformément orienté dans tout leur volume, mais sont plutôt composés d'un grand nombre de grains cristallins avec des orientations différentes. Cela est dû au processus de solidification du métal de l'état liquide à l'état solide, qui commence à de nombreux endroits en même temps. Les grains cristallins orientés différemment dans le métal liquide croissent vers l'extérieur jusqu'à ce qu'ils entrent en collision avec leurs voisins et que tout le métal se transforme en état solide. Les grains cristallins ne sont pas visibles à l'œil nu, ils ne mesurent généralement pas plus d'un dixième de millimètre, mais ils peuvent être observés avec un microscope optique. Les deux images ci-dessous montrent une microstructure métallique avec de nombreux grains cristallins dans l'état non déformé (figure à gauche) et après une déformation plastique significative (figure à droite), lorsque les grains cristallins ont changé de forme, c'est-à-dire qu'ils se sont aplatis. 👇

|

Mécanismes de renforcement des métaux

Dans les chapitres précédents, nous avons appris davantage sur les bases de la structure atomique des matériaux métalliques, les définitions des propriétés mécaniques importantes et les méthodes de mesure. Maintenant, nous pouvons rassembler ces informations et déterminer quels processus métallurgiques peuvent améliorer la résistance et la dureté des couteaux de cuisine de qualité. |

Une caractéristique commune de tous les mécanismes de renforcement est qu'ils entravent le mouvement des dislocations le long des réseaux cristallins des matériaux métalliques. À l'échelle microscopique, le mouvement des dislocations représente le mécanisme de déformation plastique qui est détecté à l'œil nu à l'échelle macroscopique.

➨ Écrouissage

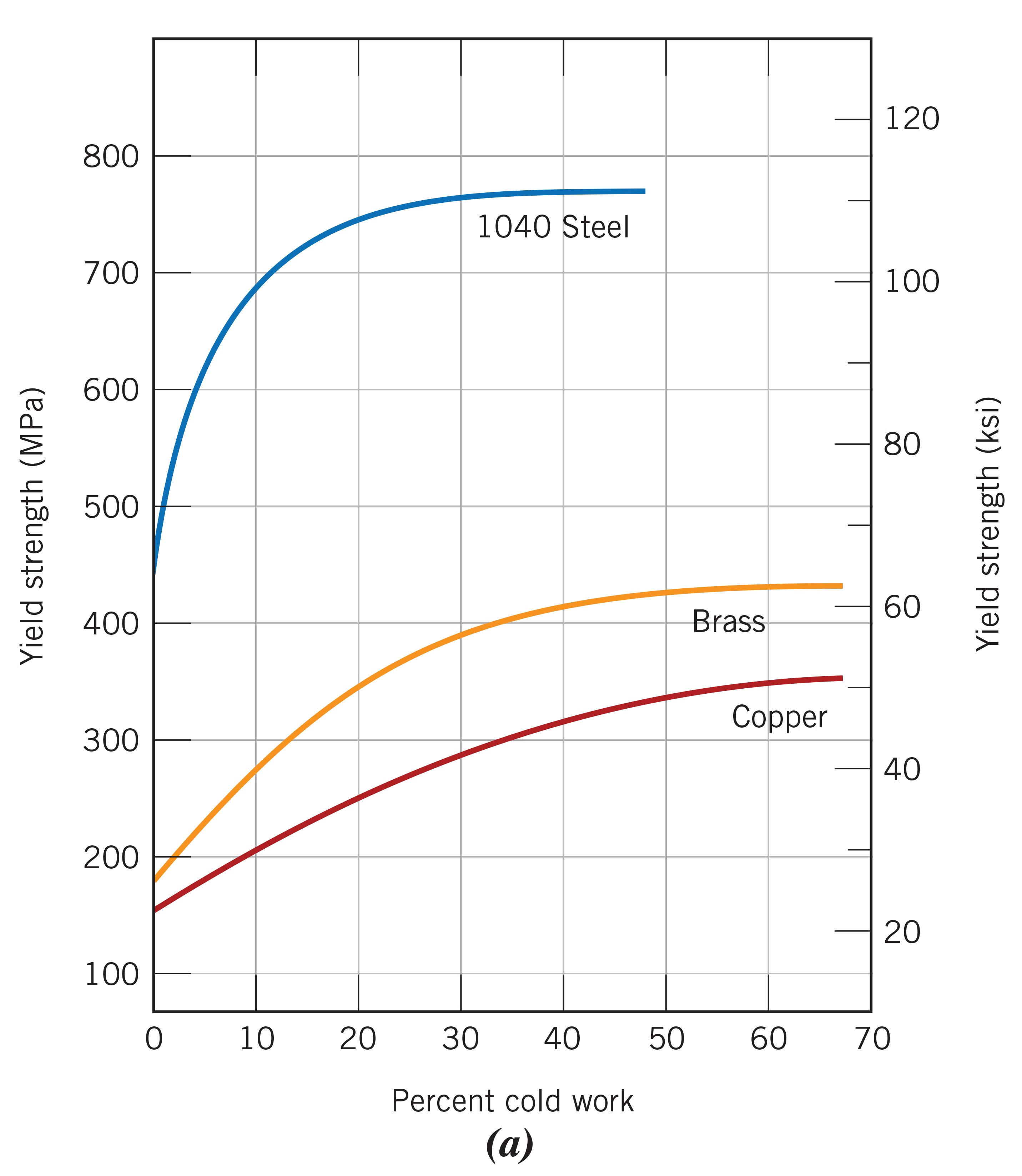

Le durcissement par déformation est un phénomène où la limite de déformation plastique d'un matériau augmente avec l'augmentation de la déformation plastique. Cela est dû à la formation d'un grand nombre de nouvelles dislocations qui se déplacent dans différentes directions le long du réseau cristallin et entravent le mouvement les unes des autres. Dans la fabrication de couteaux de cuisine, ce phénomène se produit lors du processus de forgeage, lorsque les lames sont déformées plastiquement ou changées de forme par des coups de marteau. En pratique, le processus ne peut pas être poursuivi indéfiniment, car, en plus de la résistance, la fragilité augmente également et le produit peut se fissurer s'il y a trop de déformation plastique.

La figure ci-dessous montre les courbes de durcissement par déformation en fonction du degré de déformation plastique pour certains matériaux typiques. Nous constatons que le changement dans la limite de plasticité peut être assez prononcé. 👇

|

➨ Renforcement par solution solide

Le durcissement par état solide est un mécanisme qui explique pourquoi les alliages d'éléments différents sont plus résistants que les métaux purs. Les atomes des éléments ajoutés à l'élément majoritaire sont insérés dans son réseau cristallin, introduisant des irrégularités en raison de la taille variée des atomes. Les irrégularités dans le réseau cristallin provoquent des contraintes internes, qui à leur tour obstruent le mouvement des dislocations. Cela est également montré schématiquement dans la figure ci-dessous. Ce mécanisme explique pourquoi l'acier, qui est un alliage de carbone et de fer, est plus résistant que le fer pur et pourquoi l'alliage avec des éléments supplémentaires (Cr, Mo, V) améliore encore ses propriétés mécaniques. 👇

|

➨ Renforcement par contrôle de la taille des grains

À l'échelle microscopique, les produits métalliques se composent d'un grand nombre de grains cristallins qui sont orientés de manière aléatoire. La séquence ordonnée des atomes dans un grain cristallin ne se prolonge pas à travers la frontière dans l'autre grain cristallin. Par conséquent, les frontières des grains cristallins représentent des obstacles au mouvement des dislocations et empêchent par conséquent également la déformation plastique (image ci-dessous). Les grains cristallins se situent généralement dans une plage de taille de 0,001 à 0,1 millimètre. Plus les grains sont petits, plus il y a de frontières entre eux par unité de volume et plus ils entravent le mouvement des dislocations. Ce mécanisme de durcissement explique pourquoi les couteaux de cuisine avec une structure à grains fins, comme les couteaux japonais, sont plus solides et de meilleure qualité. La taille des grains dans le produit dépend d'une combinaison complexe des effets de la composition chimique et du traitement thermo-mécanique (par exemple, le forgeage à chaud). 👇

|

➨ Trempe

Le trempage est le processus d'amélioration des propriétés mécaniques par un refroidissement rapide d'un produit chaud. La première condition pour la capacité à durcir est l'existence de métal pur dans deux types de réseaux cristallins à des températures différentes. À température ambiante, le fer existe dans un réseau cristallin cubique centré sur le corps qui, à environ 730 degrés Celsius, se transforme en un réseau cubique centré sur les faces. La même transition se produit dans le sens inverse lorsque la température diminue. La deuxième condition est la présence d'un élément d'alliage, dont les atomes sont uniformément répartis à leurs places caractéristiques dans le réseau cristallin. Dans le cas des couteaux de cuisine en acier, le métal de base est le fer et l'élément d'alliage est le carbone. Lorsque le produit refroidit suffisamment rapidement à partir d'une température élevée (au-dessus de 730 degrés Celsius), les atomes de fer se lient à un autre type de réseau cristallin, tandis que les atomes de carbone n'ont pas assez de temps pour se déplacer vers d'autres endroits. Ils restent "gelés" à leurs précédents emplacements et introduisent des contraintes internes dans le réseau cristallin, ce qui entrave à son tour le mouvement des dislocations.

Les contraintes internes causées par le trempage peuvent être si importantes que le produit change de forme, se plie ou même se fissure. Cela dépend principalement de la composition chimique (pourcentage de carbone et d'autres éléments) et de la vitesse de refroidissement, qui est contrôlée par le choix d'un milieu de refroidissement (eau, huile ou air).

Conclusions

Dans le premier chapitre, nous avons examiné comment les aciers sont classés selon leur composition chimique générale et leur utilisation prévue, et lesquels d'entre eux sont utilisés pour des couteaux de cuisine de qualité. Dans le deuxième chapitre, nous avons introduit les définitions des propriétés mécaniques pertinentes des matériaux métalliques et les principes de leur mesure. Cela a été suivi d'un aperçu rapide de la structure atomique des métaux et du lien entre la déformation plastique aux niveaux microscopique et macroscopique. Lors de l'utilisation de couteaux de cuisine, nous voulons prévenir la déformation plastique, car en pratique, cela se traduit par des dommages au fil de coupe et une réduction de la netteté. Dans le dernier chapitre, nous avons combiné toutes les connaissances précédentes et présenté les mécanismes métallurgiques qui améliorent la résistance des matériaux métalliques. Ce qu'ils ont tous en commun, c'est qu'à l'échelle microscopique, ils empêchent le mouvement des dislocations dans le réseau cristallin de différentes manières. Il est également important de noter que tous les mécanismes de durcissement décrits échouent finalement à des températures élevées, car tous les atomes et par conséquent les dislocations se déplacent plus rapidement. Cela explique également pourquoi les couteaux de cuisine de qualité ne doivent pas être exposés à des températures élevées pendant de longues périodes (par exemple au-dessus de 150 degrés Celsius).

⬌

Glossaire des termes :

➨ Aciers alliés : aciers qui, en plus du carbone (C), contiennent également d'autres éléments, souvent du chrome (Cr), du vanadium (V) et du molybdène (Mo). Ceux-ci améliorent encore ses propriétés mécaniques et, dans certains cas, également la résistance à la corrosion.

➨ Force : résistance aux changements de forme sous l'influence de forces externes.

➨ Résistance à la traction : la contrainte maximale qu'un matériau peut supporter lorsqu'il est étiré ou tiré avant de se rompre.

➨ Dureté : résistance d'un matériau à l'embossage ou à la déformation plastique (permanente) localisée. Par conséquent, cela signifie également résistance à l'usure.

➨ Méthode Rockwell (HRC) : une échelle de dureté utilisée en métallurgie pour mesurer la dureté des substances dures. Le résultat est un nombre sans dimension. Il existe deux versions (et unités) de cette méthode : HRb et HRc.

➨ Ductilité : le degré auquel un matériau peut supporter une déformation plastique sous contrainte de traction avant la rupture. Plus un matériau peut se déformer sans se briser en raison de sa fragilité, plus il est ductile.

➨ Résilience : la propriété d'un matériau d'absorber beaucoup d'énergie avant de se casser.

➨ Carbures : composés binaires composés de carbone et d'un métal ou, dans certains cas, d'un semi-métal. Ils ont une grande résistance et sont fragiles.

➨ Matériaux cristallins : matériaux solides dont les constituants, tels que les atomes, sont disposés dans des structures microscopiques hautement ordonnées ou des cellules de base. Ces cellules se répètent périodiquement dans un réseau cristallin tridimensionnel et possèdent des propriétés symétriques.

➨ Dislocations : un défaut ou une irrégularité cristallographique linéaire au sein d'une structure cristalline qui contient un changement abrupt dans l'arrangement des atomes. Elles sont particulièrement pertinentes en ce qui concerne les matériaux métalliques car elles permettent la déformation plastique à une contrainte relativement faible.

➨ Durcissement par déformation : renforcement d'un métal par déformation plastique. Ce renforcement se produit en raison des mouvements de dislocations et de la génération de dislocations au sein de la structure cristalline du matériau.

➨ Forgeage : la mise en forme du métal où la déformation plastique est causée par des coups successifs d'un marteau ou par l'application lente d'une pression continue dans une presse.

➨ Durcissement par état solide : un mécanisme qui explique pourquoi les alliages de différents éléments sont plus résistants que les métaux purs.

➨ Trempe : un type de traitement thermique où l'acier est d'abord chauffé à une température de trempe (la température de l'austénite, une solution solide de fer avec un élément d'alliage) puis refroidi rapidement, obtenant ainsi de la martensite, une forme très dure de la structure cristalline de l'acier.

⬌

Auteur de l'article : Matevž Pintar, MSc en ingénierie mécanique

Images : Callister, William D. en Jr., Rethwisch, David G. 2014. Science des matériaux et ingénierie : Une introduction. Hoboken : John Wiley & Sons, Inc.