|

Tipi di acciaio

L'acciaio è fondamentalmente una lega degli elementi ferro (Fe) e carbonio (C), dove quest'ultimo rappresenta fino al 2% della massa totale. Anche una quantità molto piccola di carbonio cambia notevolmente le proprietà meccaniche dell'acciaio, migliorando particolarmente la sua resistenza, che è cruciale per qualsiasi applicazione pratica. Una lega con più del 2% di carbonio è chiamata ghisa, un materiale piuttosto fragile e quindi non adatto per coltelli da cucina o strumenti simili. Tuttavia, un alto contenuto di carbonio comporta un punto di fusione più basso, il che significa che la ghisa è più facile da versare negli stampi e quindi, ad esempio, adatta per la produzione di pentole in ghisa.

L'acciaio può anche essere mescolato con altri elementi, spesso cromo (Cr), vanadio (V) e molibdeno (Mo), che migliorano ulteriormente le sue proprietà meccaniche e, in alcuni casi, anche la resistenza alla corrosione. Questo gruppo è chiamato acciaio legato. Un sottogruppo speciale degli acciai legati sono gli acciai per utensili, la cui caratteristica comune è che vengono utilizzati per utensili (coltelli, seghe, asce, trapani, ecc.). Sono adatti per l'uso ogni volta che sono richiesti elevata tenacità, resistenza e resistenza all'abrasione.

Le eccezionali proprietà meccaniche degli acciai per utensili significano quindi che sono difficili da produrre e lavorare, il che a sua volta li rende più costosi rispetto agli acciai con meno elementi di lega. In termini di materiale, la maggior parte dei coltelli da cucina di qualità appartiene alla famiglia degli acciai per utensili. La figura sottostante mostra una distribuzione schematica delle leghe di ferro e le famiglie di acciai utilizzati per realizzare i coltelli da cucina sono evidenziate. 👇

|

Proprietà meccaniche dei materiali

Per descrivere le proprietà dei coltelli da cucina e la loro differenziazione in termini di qualità, è utile prima definire alcuni concetti di base riguardanti le proprietà meccaniche del materiale e come le misuriamo.

Proprietà meccaniche: RESISTENZA, DUREZZA, DUTTILITÀ, TENACITÀ

➨ Forza

Una delle proprietà più basilari dei materiali metallici è la loro resistenza, definita come resistenza ai cambiamenti di forma sotto l'influenza di forze esterne. Viene misurata sperimentalmente tramite prove di trazione, in cui un campione di materiale allungato è bloccato nelle ganasce, che vengono poi lentamente allontanate fino a quando il campione si rompe. In questo modo, viene registrata la curva della forza in funzione dello spostamento delle ganasce. Per facilitare il confronto tra campioni di dimensioni diverse, i valori vengono solitamente convertiti in una curva di tensione rispetto alla deformazione. Un esempio di questo è mostrato nella figura sottostante, che presenta anche schematicamente l'aspetto esterno tipico di un campione. 👇

|

La parte iniziale, molto ripida, della curva rappresenta una deformazione elastica quando il materiale ritorna alla sua forma originale una volta rimossa la carico. Con un ulteriore aumento del carico, si verifica un cambiamento di forma irreversibile, cioè il materiale è deformato plasticamente. Vogliamo sicuramente evitare questa situazione con i coltelli da cucina, perché in pratica significa che il filo di taglio o l'intera lama si piega. Il campione nel test di trazione può essere ulteriormente allungato fino a un certo punto in cui viene registrata la forza massima, chiamata "resistenza alla trazione". Dopo questo punto, la forza diminuisce anche leggermente a causa della deformazione trasversale del campione, fino al momento in cui il campione si rompe.

➨ Durezza

La durezza di un materiale è, per definizione, la sua resistenza all'impronta o alla deformazione plastica (permanente) localizzata. Di conseguenza, ciò significa anche resistenza all'usura. La durezza è una quantità diversa dalla resistenza, anche se sono direttamente correlate. La resistenza è fisicamente definita in modo più preciso, ma la durezza è generalmente più facile da misurare nella pratica ed è anche più rilevante nel caso dei coltelli da cucina. Ci sono diversi metodi per misurare la durezza e si basano sull'inserimento di una sonda di forma standard nella superficie del materiale e sulla misurazione della profondità dell'impronta. Per gli acciai da utensile, il metodo Rockwell (HRC) di misurazione della durezza è spesso utilizzato, dove la sonda è un cono di diamante. Tuttavia, ci sono altri metodi che sono più adatti per materiali più morbidi, ad esempio la misurazione della durezza con una sonda a forma di sfera.

➨ Duttilità

Una proprietà meccanica rilevante è anche la duttilità o plasticità, cioè una misura della deformazione plastica prima della rottura. Nella figura sopra del grafico del test di trazione, questo significa la quantità di deformazione al punto F, mentre lo stress al quale è avvenuta la rottura è irrilevante.

➨ Resistenza

La tenacità, tuttavia, è la proprietà di un materiale di assorbire molta energia prima di rompersi. Ciò significa che deve resistere a quanto più allungamento possibile alla massima forza. Alcuni materiali si rompono a forza elevata ma a bassa allungamento. Diciamo che sono fragili. L'area sotto la curva del test di trazione rappresenta la tenacità ed è mostrata anche nella figura sottostante. 👇

|

Le proprietà meccaniche di un materiale metallico dipendono dalla sua composizione chimica e dal trattamento termo-meccanico. L'elemento chimico che ha il maggiore effetto sulla durezza dell'acciaio è il carbonio, mentre il cromo, il manganese, il vanadio e il molibdeno influenzano positivamente la durezza. Insieme al carbonio, questi ultimi elementi formano nuovi composti estremamente duri chiamati carburi. |

Struttura atomica dei metalli

|

I metalli sono materiali cristallini, il che significa che la loro struttura atomica è disposta in celle unitarie. Si dice anche che mostrano un ordine a lungo raggio – hanno una struttura periodicamente ripetitiva su molte distanze interatomiche. Diversi metalli (elementi metallici) hanno diversi tipi di celle unitarie che possono persino cambiare con la temperatura. Nel caso delle leghe di ferro, i due tipi di celle unitarie più importanti – celle cubiche a facce centrate (a sinistra) e celle cubiche a corpo centrato (a destra) – sono mostrati nella figura sopra. 👆

In pratica, i cristalli ideali, in cui la stessa struttura atomica verrebbe ripetuta periodicamente senza errori su una lunga distanza (ad es., l'intero prodotto), non esistono. In una struttura cristallina ideale, tutti i cristalli o metalli contengono difetti di vari tipi: difetti puntuali, difetti lineari, difetti planari o difetti volumetrici.

Anche in un metallo chimicamente puro (elemento metallico), la rete cristallina contiene difetti puntuali, il che significa che un particolare atomo è assente nella sua posizione teorica o è inserito nella posizione sbagliata. Il numero di tali errori aumenta esponenzialmente con la temperatura. A una temperatura sufficientemente alta, gli atomi cambiano rapidamente posto, si muovono lungo la rete cristallina e il numero di difetti aumenta fino a quando la struttura ordinata si disintegra. In quel momento, il metallo si liquefa.

Le due immagini sottostanti rappresentano schematicamente esempi di errori puntuali: un atomo dello stesso tipo scompare da un luogo nella rete cristallina in cui dovrebbe teoricamente trovarsi (figura a sinistra); oppure l'atomo di un altro elemento viene inserito nella rete cristallina in un luogo inaspettato o sostituisce l'atomo dell'elemento maggioritario (figura a destra). 👇

|

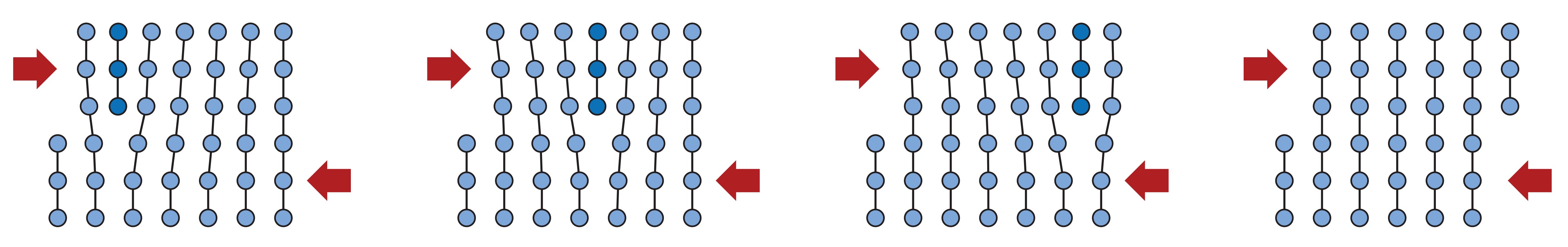

I difetti lineari chiamati dislocazioni sono sempre presenti nei metalli e si verificano quando uno strato di atomi viene inserito tra altri strati. Sotto l'influenza di sollecitazioni esterne, gli atomi appartenenti allo strato intrecciato possono cambiare i loro vicini e stabilire un legame con altri strati di atomi. In questo modo, le dislocazioni si muovono lungo una rete metallica, consentendo così a molti atomi di cambiare permanentemente il loro posto. Il movimento e la formazione di nuove dislocazioni è un concetto molto importante nella metallurgia, poiché a livello microscopico rappresenta una spiegazione per la deformazione plastica osservata a livello macroscopico. Questo ci porta anche alla conclusione che, se vogliamo ridurre la deformazione plastica del nostro prodotto o aumentarne la resistenza, dobbiamo in qualche modo inibire il movimento delle dislocazioni.👇

|

La teoria delle dislocazioni fu stabilita già all'inizio del 20il secolo ed è stato sperimentalmente confermato in modo inequivocabile solo circa 50 anni dopo con l'invenzione del microscopio elettronico. L'immagine sottostante è un'immagine al microscopio elettronico di dislocazioni sulla superficie cristallina. |

I prodotti metallici non hanno una rete cristallina uniformemente orientata in tutto il loro volume, ma sono piuttosto composti da un gran numero di grani cristallini con orientamenti diversi. Questo è dovuto al processo di solidificazione del metallo dallo stato liquido a quello solido, che inizia in molti luoghi contemporaneamente. I grani cristallini orientati in modo diverso nel metallo liquido crescono verso l'esterno fino a collidere con i loro vicini e tutto il metallo si trasforma in uno stato solido. I grani cristallini non sono visibili ad occhio nudo, di solito non sono più grandi di un decimo di millimetro, ma possono essere osservati con un microscopio ottico. Le due immagini sottostanti mostrano una microstruttura metallica con molti grani cristallini nello stato non deformato (figura a sinistra) e dopo una significativa deformazione plastica (figura a destra), quando i grani cristallini hanno cambiato forma, cioè si sono appiattiti. 👇

|

Meccanismi di rinforzo dei metalli

Nei capitoli precedenti, abbiamo appreso di più sui fondamenti della struttura atomica dei materiali metallici, le definizioni delle importanti proprietà meccaniche e i metodi per misurarle. Ora possiamo mettere insieme queste informazioni e determinare quali processi metallurgici possono migliorare la resistenza e la durezza dei coltelli da cucina di qualità. |

Una caratteristica comune di tutti i meccanismi di rinforzo è che ostacolano il movimento delle dislocazioni lungo le reticoli cristallini dei materiali metallici. Su scala microscopica, il movimento delle dislocazioni rappresenta il meccanismo di deformazione plastica che viene rilevato ad occhio nudo su scala macroscopica.

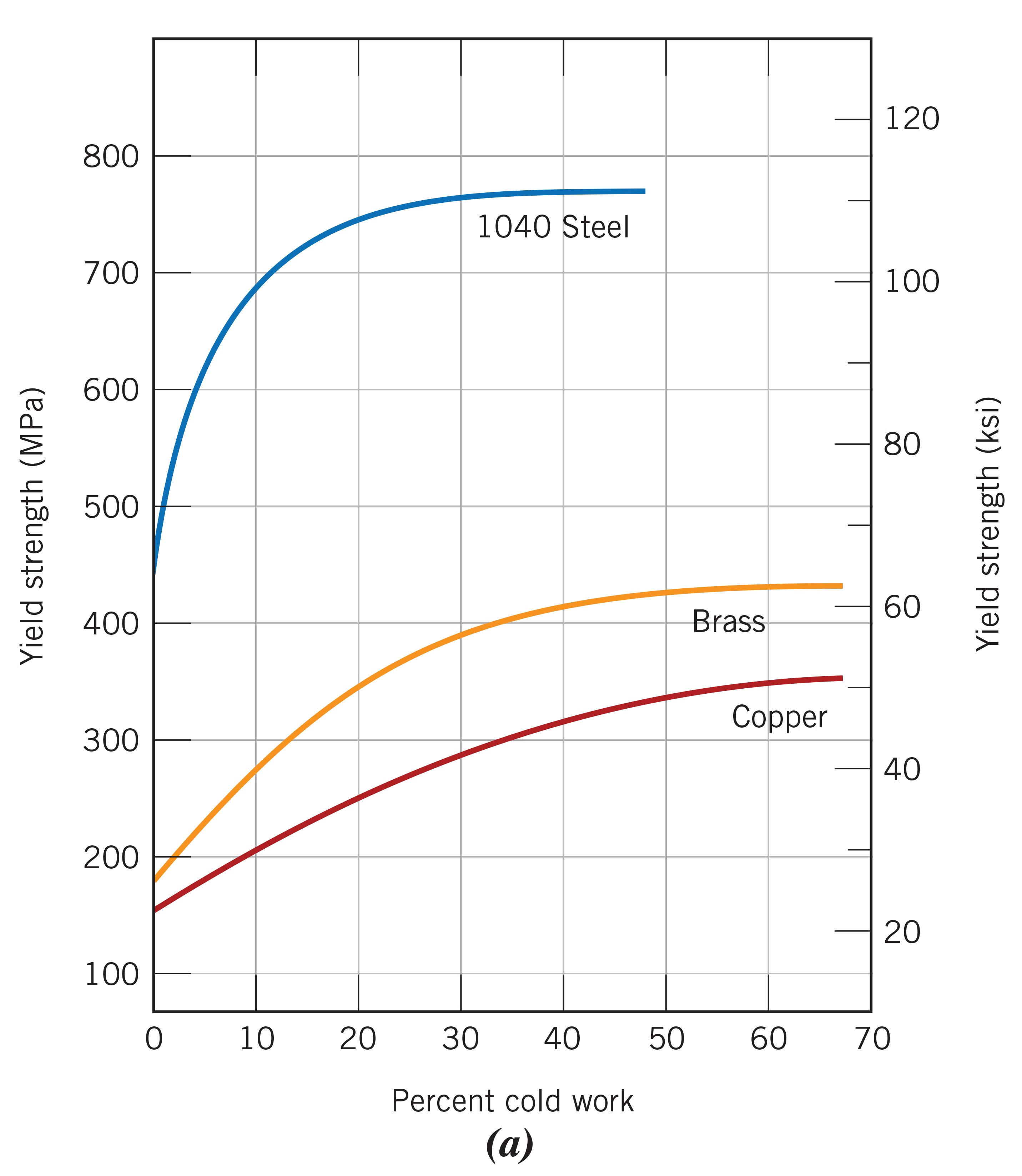

➨ Incrudimento

L'indurimento per deformazione è un fenomeno in cui il limite di deformazione plastica di un materiale aumenta con l'aumentare della deformazione plastica. Questo è dovuto alla formazione di un numero vasto di nuove dislocazioni che si muovono in direzioni diverse lungo la rete cristallina e ostacolano il movimento l'una dell'altra. Nella produzione di coltelli da cucina, questo fenomeno si verifica nel processo di forgiatura, quando le lame vengono deformate plasticamente o cambiate di forma dai colpi di martello. Nella pratica, il processo non può essere continuato indefinitamente, perché, oltre alla resistenza, aumenta anche la fragilità e il prodotto può rompersi se c'è troppa deformazione plastica.

La figura sottostante mostra le curve di indurimento da deformazione in funzione del grado di deformazione plastica per alcuni materiali tipici. Possiamo notare che il cambiamento nel limite di plasticità può essere piuttosto pronunciato. 👇

|

➨ Indurimento per soluzione solida

La tempra a stato solido è un meccanismo che spiega perché le leghe di diversi elementi sono più forti dei metalli puri. Gli atomi degli elementi aggiunti all'elemento principale vengono inseriti nella sua rete cristallina, introducendo irregolarità a causa degli atomi di dimensioni diverse. Le irregolarità nella rete cristallina causano tensioni interne, che a loro volta ostacolano il movimento delle dislocazioni. Questo è anche mostrato schematicamente nella figura sottostante. Questo meccanismo spiega perché l'acciaio, che è una lega di carbonio e ferro, è più forte del ferro puro e perché l'aggiunta di ulteriori elementi (Cr, Mo, V) migliora ulteriormente le sue proprietà meccaniche. 👇

|

➨ Rinforzo con controllo della dimensione dei grani

A livello microscopico, i prodotti metallici sono costituiti da un gran numero di grani cristallini che sono orientati in modo casuale. La sequenza ordinata di atomi in un grano cristallino non continua attraverso il confine nell'altro grano cristallino. Pertanto, i confini dei grani cristallini rappresentano ostacoli al movimento delle dislocazioni e di conseguenza impediscono anche la deformazione plastica (immagine sotto). I grani cristallini si trovano tipicamente nella gamma di dimensioni di 0,001-0,1 millimetri. Più piccoli sono i grani, più confini ci sono tra di essi per unità di volume e più ostacolano il movimento delle dislocazioni. Questo meccanismo di indurimento spiega perché i coltelli da cucina con una struttura a grana fine, come i coltelli giapponesi, sono più forti e di migliore qualità. La dimensione del grano nel prodotto dipende da una combinazione complessa degli effetti della composizione chimica e del trattamento termo-meccanico (ad es., forgiatura a caldo). 👇

|

➨ Tempra

La tempra è il processo di miglioramento delle proprietà meccaniche mediante il raffreddamento rapido di un prodotto caldo. La prima condizione per la capacità di indurire è l'esistenza di metallo puro in due tipi di reticoli cristallini a temperature diverse. A temperatura ambiente, il ferro esiste in un reticolo cristallino cubico a corpo centrato che a circa 730 gradi Celsius si trasforma in un reticolo cubico a facce centrate. La stessa transizione avviene nella direzione opposta quando la temperatura diminuisce. La seconda condizione è la presenza di un elemento legante, gli atomi del quale sono distribuiti uniformemente nei loro posti caratteristici nel reticolo cristallino. Nel caso dei coltelli da cucina in acciaio, il metallo di base è il ferro e l'elemento legante è il carbonio. Quando il prodotto si raffredda abbastanza rapidamente da una temperatura elevata (superiore a 730 gradi Celsius), gli atomi di ferro si legano in un altro tipo di reticolo cristallino, mentre gli atomi di carbonio non hanno abbastanza tempo per spostarsi in altri posti. Rimangono "congelati" nei loro posti precedenti e introducono tensioni interne nel reticolo cristallino, il che a sua volta ostacola il movimento delle dislocazioni.

Le tensioni interne causate dal rinvenimento possono essere così elevate che il prodotto cambia significativamente forma, si piega o addirittura si crepa. Questo dipende principalmente dalla composizione chimica (percentuale di carbonio e altri elementi) e dalla velocità di raffreddamento, che è controllata dalla scelta di un mezzo di raffreddamento (acqua, olio o aria).

Conclusioni

Nel primo capitolo, abbiamo esaminato come gli acciai siano classificati in base alla composizione chimica generale e all'uso previsto, e quali di essi siano utilizzati per coltelli da cucina di qualità. Nel secondo capitolo, abbiamo introdotto le definizioni delle proprietà meccaniche rilevanti dei materiali metallici e i principi della loro misurazione. Questo è stato seguito da una rapida panoramica della struttura atomica dei metalli e del legame tra deformazione plastica a livello microscopico e macroscopico. Quando si utilizzano coltelli da cucina, vogliamo prevenire la deformazione plastica, perché nella pratica si traduce in danni al filo di taglio e riduzione della nitidezza. Nell'ultimo capitolo, abbiamo combinato tutte le conoscenze precedenti e presentato i meccanismi metallurgici che migliorano la resistenza dei materiali metallici. Ciò che hanno in comune è che, a livello microscopico, prevengono il movimento delle dislocazioni nella rete cristallina in vari modi. È anche importante notare che tutti i meccanismi di indurimento descritti alla fine falliscono a temperature elevate perché tutti gli atomi e di conseguenza le dislocazioni si muovono più velocemente. Questo spiega anche perché i coltelli da cucina di qualità non dovrebbero essere esposti a temperature elevate per periodi prolungati (ad esempio sopra i 150 gradi Celsius).

⬌

Glossario dei termini:

➨ Acciai legati: acciai che, oltre al carbonio (C), contengono anche altri elementi, spesso cromo (Cr), vanadio (V) e molibdeno (Mo). Questi migliorano ulteriormente le sue proprietà meccaniche e, in alcuni casi, anche la resistenza alla corrosione.

➨ Forza: resistenza ai cambiamenti di forma sotto l'influenza di forze esterne.

➨ Resistenza alla trazione: la massima tensione che un materiale può sopportare mentre viene allungato o tirato prima di rompersi.

➨ Durezza: resistenza del materiale all'impressione o alla deformazione plastica (permanente) localizzata. Di conseguenza, significa anche resistenza all'usura.

➨ Metodo Rockwell (HRC): una scala di durezza utilizzata in metallurgia per misurare la durezza di sostanze dure. Il risultato è un numero adimensionale. Ci sono due versioni (e unità) di questo metodo: HRb e HRc.

➨ Duttibilità: il grado in cui un materiale può sostenere deformazioni plastiche sotto stress di trazione prima del fallimento. Maggiore è la deformazione che un materiale può sopportare senza rompersi a causa della fragilità, più è duttile.

➨ Resistenza: la proprietà di un materiale di assorbire molta energia prima di rompersi.

➨ Carburi: composti binari costituiti da carbonio e un metallo o, in alcuni casi, un semimetallo. Hanno alta resistenza e sono fragili.

➨ Materiali cristallini: materiali solidi i cui costituenti, come atomi, sono disposti in strutture microscopiche altamente ordinate o celle di base. Queste celle sono ripetute periodicamente in un reticolo cristallino tridimensionale e presentano proprietà simmetriche.

➨ Dislocazioni: un difetto cristallografico lineare o irregolarità all'interno di una struttura cristallina che contiene un cambiamento brusco nell'ordinamento degli atomi. Sono particolarmente rilevanti per quanto riguarda i materiali metallici perché consentono la deformazione plastica a uno stress relativamente ridotto.

➨ Indurimento per deformazione: rinforzo di un metallo mediante deformazione plastica. Questo rinforzo avviene a causa dei movimenti delle dislocazioni e della generazione di dislocazioni all'interno della struttura cristallina del materiale.

➨ Forgiatura: la modellazione del metallo in cui la deformazione plastica è causata dall'applicazione di colpi consecutivi con un martello o dall'applicazione lenta di una pressione continua in una pressa.

➨ Indurimento a stato solido: un meccanismo che spiega perché le leghe di diversi elementi sono più forti dei metalli puri.

➨ Tempratura: un tipo di trattamento termico in cui l'acciaio viene prima riscaldato a una temperatura di tempra (la temperatura dell'austenite, una soluzione solida di ferro con un elemento di lega) e poi raffreddato rapidamente, ottenendo così la martensite, una forma molto dura della struttura cristallina dell'acciaio.

⬌

Autore dell'articolo: Matevž Pintar, MSc in ingegneria meccanica

Immagini: Callister, William D. in Jr., Rethwisch, David G. 2014. Materials Science and Engineering: An Introduction. Hoboken: John Wiley & Sons, Inc.