|

Tipos de acero

El acero es básicamente una aleación de los elementos hierro (Fe) y carbono (C), donde este último representa hasta el 2% de la masa total. Incluso una cantidad muy pequeña de carbono cambia considerablemente las propiedades mecánicas del acero, mejorando particularmente su resistencia, lo cual es crucial para cualquier aplicación práctica. Una aleación con más del 2% de carbono se llama hierro fundido, un material bastante quebradizo y, por lo tanto, inadecuado para cuchillos de cocina o herramientas similares. Sin embargo, un alto contenido de carbono resulta en un punto de fusión más bajo, lo que significa que el hierro fundido es más fácil de verter en moldes y, por ejemplo, adecuado para hacer ollas de hierro fundido.

El acero también se puede mezclar con otros elementos, a menudo cromo (Cr), vanadio (V) y molibdeno (Mo), lo que mejora aún más sus propiedades mecánicas y, en algunos casos, también la resistencia a la corrosión. Este grupo se llama acero aleado. Un subgrupo especial de aceros aleados son los aceros para herramientas, cuya característica común es que se utilizan para herramientas (cuchillos, sierras, hachas, taladros, etc.). Son adecuados para su uso siempre que se requieran alta tenacidad, resistencia y resistencia al desgaste.

Las excepcionales propiedades mecánicas de los aceros para herramientas significan, en consecuencia, que son difíciles de producir y procesar, lo que a su vez los hace más caros en comparación con los aceros con menos elementos de aleación. En términos de material, la mayoría de los cuchillos de cocina de calidad pertenecen a la familia de los aceros para herramientas. La figura a continuación muestra una distribución esquemática de las aleaciones de hierro y se destacan las familias de aceros utilizados para fabricar cuchillos de cocina. 👇

|

Propiedades mecánicas de los materiales

Para describir las propiedades de los cuchillos de cocina y su diferenciación en términos de calidad, es útil primero definir algunos conceptos básicos sobre las propiedades mecánicas del material y cómo las medimos.

Propiedades mecánicas: RESISTENCIA, DUREZA, DUCTILIDAD, TENACIDAD

➨ Fuerza

Una de las propiedades más básicas de los materiales metálicos es su resistencia, definida como la resistencia a los cambios de forma bajo la influencia de fuerzas externas. Se mide experimentalmente mediante pruebas de tracción, donde una muestra de un material alargado se sujeta en las mordazas, que luego se separan lentamente hasta que la muestra se rompe. Al hacerlo, se registra la curva de fuerza en función del desplazamiento de las mordazas. Para facilitar la comparación de muestras de diferentes tamaños, los valores suelen convertirse en una curva de tensión frente a deformación. Un ejemplo de esto se muestra en la figura a continuación, que también presenta esquemáticamente la apariencia externa típica de una muestra. 👇

|

La parte inicial, muy pronunciada de la curva representa una deformación elástica cuando el material vuelve a su forma original al quitar la carga. Con un aumento adicional de la carga, ocurre un cambio irreversible en la forma, es decir, el material se deforma plásticamente. Definitivamente queremos evitar esta situación con los cuchillos de cocina, porque en la práctica significa que el filo de corte o toda la hoja se dobla. La muestra en la prueba de tracción se puede estirar aún más hasta un cierto punto donde se registra la fuerza máxima, llamada "resistencia a la tracción". Después de este punto, la fuerza incluso disminuye ligeramente debido a la deformación transversal de la muestra, hasta el momento en que la muestra se rompe.

➨ Dureza

La dureza de un material es, por definición, su resistencia a la impresión o deformación plástica (permanente) localizada. En consecuencia, esto también significa resistencia al desgaste. La dureza es una cantidad diferente de la resistencia, aunque están directamente relacionadas. La resistencia está definida físicamente de manera más precisa, pero la dureza suele ser más fácil de medir en la práctica y también es más relevante en el caso de los cuchillos de cocina. Existen varios métodos diferentes para medir la dureza y se basan en presionar una sonda de forma estándar en la superficie del material y medir la profundidad de la impresión. Para los aceros de herramienta, a menudo se utiliza el método Rockwell (HRC) de medición de dureza, donde la sonda es un cono de diamante. Sin embargo, hay otros métodos que son más adecuados para materiales más blandos, por ejemplo, medir la dureza con una sonda en forma de bola.

➨ Ductilidad

Una propiedad mecánica relevante es también la ductilidad o plasticidad, es decir, una medida de la deformación plástica antes de la fractura. En la figura anterior de la curva de la prueba de tracción, esto significa la cantidad de deformación en el punto F, mientras que el esfuerzo en el que ocurrió la ruptura es irrelevante.

➨ Dureza

La tenacidad, sin embargo, es la propiedad de un material para absorber mucha energía antes de romperse. Esto significa que debe soportar la mayor elongación posible a la máxima fuerza. Algunos materiales se rompen a alta fuerza pero con baja elongación. Decimos que son frágiles. El área bajo la curva de la prueba de tracción representa la tenacidad y también se muestra en la figura a continuación. 👇

|

Las propiedades mecánicas de un material metálico dependen de su composición química y del tratamiento termo-mecánico. El elemento químico que tiene el mayor efecto en la dureza del acero es el carbono, mientras que el cromo, el manganeso, el vanadio y el molibdeno también afectan positivamente la dureza. Junto con el carbono, los últimos elementos forman nuevos compuestos extremadamente duros llamados carburos. |

Estructura atómica de los metales

|

Los metales son materiales cristalinos, lo que significa que su estructura atómica está organizada en celdas unitarias. También se dice que exhiben un orden de largo alcance – tienen una estructura periódicamente repetitiva a lo largo de muchas distancias interatómicas. Diferentes metales (elementos metálicos) tienen diferentes tipos de celdas unitarias que incluso pueden cambiar con la temperatura. En el caso de las aleaciones de hierro, los dos tipos más importantes de celda unitaria – celda cúbica centrada en las caras (izquierda) y celda cúbica centrada en el cuerpo (derecha) – se muestran en la figura anterior. 👆

En la práctica, los cristales ideales, donde la misma estructura atómica se repetiría periódicamente sin error a lo largo de una gran distancia (por ejemplo, todo el producto), no existen. En una estructura cristalina ideal, todos los cristales o metales contienen defectos de varios tipos: defectos puntuales, de línea, planarios o volumétricos.

Incluso en un metal químicamente puro (elemento metálico), la red cristalina contiene defectos puntuales, lo que significa que un átomo particular falta en su ubicación teórica o se inserta en la ubicación incorrecta. El número de tales errores aumenta exponencialmente con la temperatura. A una temperatura suficientemente alta, los átomos cambian de lugar rápidamente, se mueven a lo largo de la red cristalina y el número de defectos aumenta hasta que la estructura ordenada se desintegra. En ese momento, el metal se liquefacta.

Las dos imágenes a continuación representan esquemáticamente ejemplos de errores puntuales: un átomo del mismo tipo desaparece de un lugar en la red cristalina donde teóricamente debería estar ubicado (figura izquierda); o el átomo de otro elemento se inserta en la red cristalina en un lugar inesperado o reemplaza al átomo del elemento mayoritario (figura derecha). 👇

|

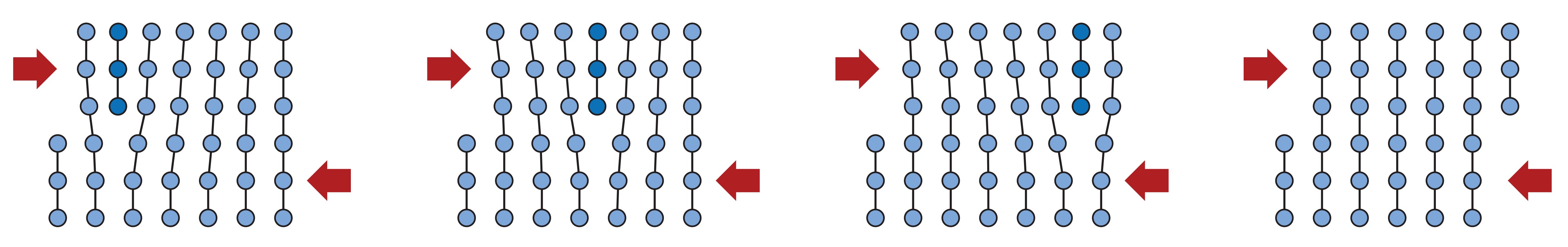

Los defectos de línea llamados dislocaciones también están siempre presentes en los metales y ocurren cuando una capa de átomos se inserta entre otras capas. Bajo la influencia de tensiones externas, los átomos que pertenecen a la capa entrelazada pueden cambiar de vecinos y establecer un enlace con otras capas de átomos. De esta manera, las dislocaciones se mueven a lo largo de una red metálica, permitiendo así que muchos átomos cambien permanentemente de lugar. El movimiento y la formación de nuevas dislocaciones es un concepto muy importante en metalurgia, ya que a nivel microscópico representa una explicación para la deformación plástica observada a nivel macroscópico. Esto también nos lleva a la conclusión de que, si queremos reducir la deformación plástica de nuestro producto o aumentar su resistencia, debemos de alguna manera inhibir el movimiento de las dislocaciones.👇

|

La teoría de las dislocaciones se estableció ya a principios del siglo 20.el siglo y fue confirmada experimentalmente de manera inequívoca solo unos 50 años después con la invención del microscopio electrónico. La imagen a continuación es una imagen de microscopio electrónico de dislocaciones en la superficie del cristal. |

Los productos metálicos no tienen una red cristalina que esté orientada uniformemente en todo su volumen, sino que están compuestos por un gran número de granos cristalinos con diferentes orientaciones. Esto se debe al proceso de solidificación del metal de estado líquido a sólido, que comienza en muchos lugares al mismo tiempo. Los granos cristalinos orientados de manera diferente en el metal líquido crecen hacia afuera hasta que colisionan con sus vecinos y todo el metal se convierte en estado sólido. Los granos cristalinos no son visibles a simple vista, típicamente no son más grandes que una décima de milímetro, pero se pueden observar con un microscopio óptico. Las dos imágenes a continuación muestran una microestructura metálica con muchos granos cristalinos en el estado no deformado (figura izquierda) y después de una deformación plástica significativa (figura derecha), cuando los granos cristalinos han cambiado su forma, es decir, se han aplanado. 👇

|

Mecanismos de endurecimiento de metales

En capítulos anteriores, aprendimos más sobre los fundamentos de la estructura atómica de los materiales metálicos, definiciones de propiedades mecánicas importantes y métodos para medirlas. Ahora podemos juntar esta información y determinar qué procesos metalúrgicos pueden mejorar la resistencia y la dureza de cuchillos de cocina de calidad. |

Una característica común de todos los mecanismos de endurecimiento es que obstaculizan el movimiento de dislocaciones a lo largo de las redes cristalinas de los materiales metálicos. A escala microscópica, el movimiento de dislocaciones representa el mecanismo de deformación plástica que se detecta a simple vista a escala macroscópica.

➨ Endurecimiento por deformación

El endurecimiento por deformación es un fenómeno donde el límite de deformación plástica de un material aumenta con el aumento de la deformación plástica. Esto se debe a la formación de un gran número de nuevas dislocaciones que se mueven en diferentes direcciones a lo largo de la red cristalina y obstaculizan el movimiento de unas a otras. En la fabricación de cuchillos de cocina, este fenómeno ocurre en el proceso de forjado, cuando las hojas son deformadas plásticamente o cambiadas de forma por golpes de martillo. En la práctica, el proceso no se puede continuar indefinidamente, porque, además de la resistencia, la fragilidad también aumenta y el producto puede agrietarse si hay demasiada deformación plástica.

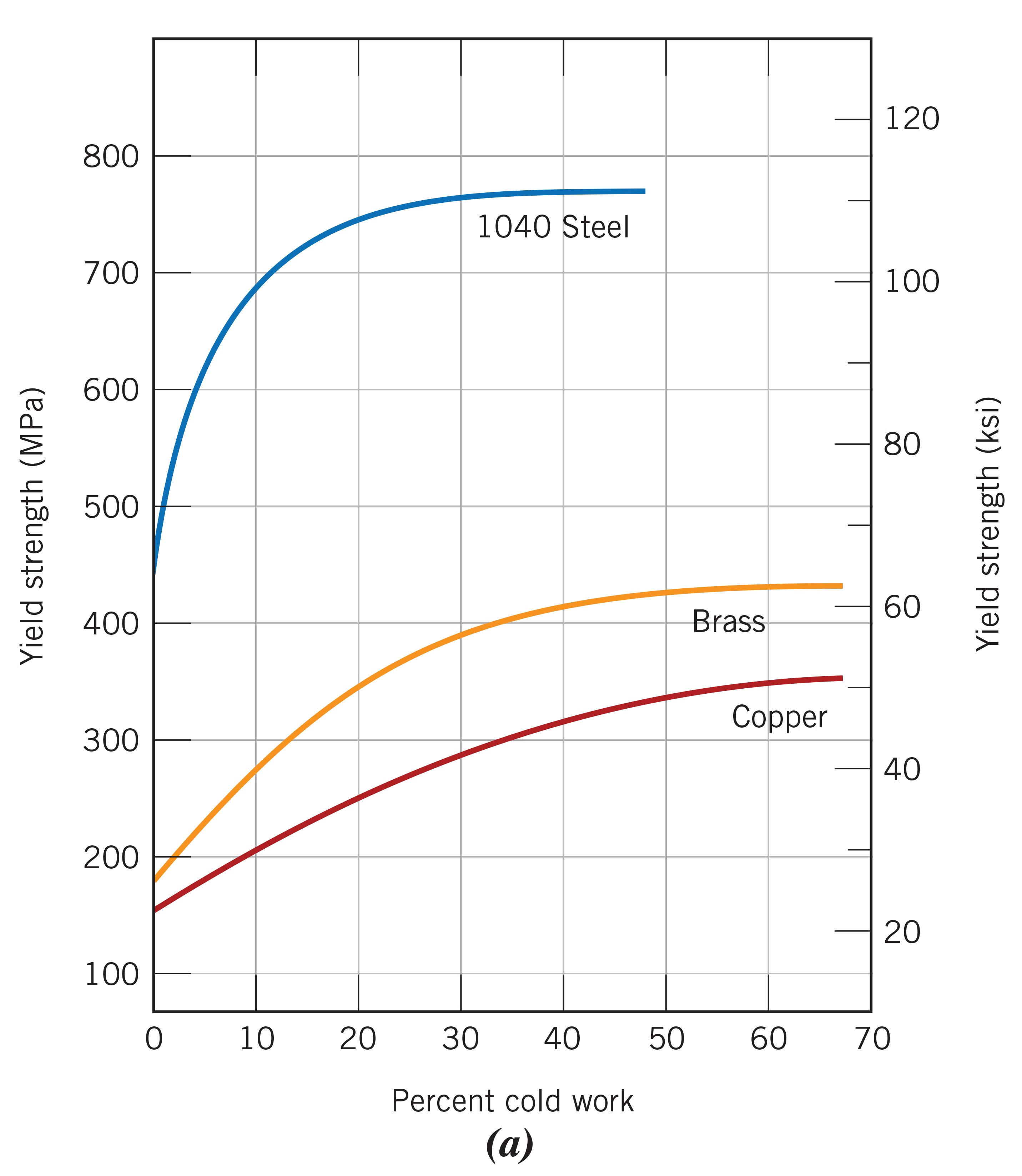

La figura a continuación muestra las curvas de endurecimiento por deformación en función del grado de deformación plástica para algunos materiales típicos. Vemos que el cambio en el límite de plasticidad puede ser bastante pronunciado. 👇

|

➨ Endurecimiento por solución sólida

La endurecimiento en estado sólido es un mecanismo que explica por qué las aleaciones de diferentes elementos son más fuertes que los metales puros. Los átomos de los elementos añadidos al elemento mayoritario se insertan en su red cristalina, introduciendo irregularidades debido a los átomos de diferentes tamaños. Las irregularidades en la red cristalina causan tensiones internas, que a su vez obstruyen el movimiento de las dislocaciones. Esto también se muestra esquemáticamente en la figura a continuación. Este mecanismo explica por qué el acero, que es una aleación de carbono y hierro, es más fuerte que el hierro puro y por qué la aleación con elementos adicionales (Cr, Mo, V) mejora aún más sus propiedades mecánicas. 👇

|

➨ Fortalecimiento con control del tamaño de grano

A nivel microscópico, los productos metálicos consisten en un gran número de granos cristalinos que están orientados de manera aleatoria. La secuencia ordenada de átomos en un grano cristalino no continúa a través de la frontera en el otro grano cristalino. Por lo tanto, los límites de los granos cristalinos representan obstáculos para el movimiento de dislocaciones y, en consecuencia, también impiden la deformación plástica (imagen abajo). Los granos cristalinos suelen presentarse en un rango de tamaño de 0.001-0.1 milímetros. Cuanto más pequeños son los granos, más límites hay entre ellos por unidad de volumen y más dificultan el movimiento de dislocaciones. Este mecanismo de endurecimiento explica por qué los cuchillos de cocina con una estructura de grano fino, como los cuchillos japoneses, son más fuertes y de mejor calidad. El tamaño del grano en el producto depende de una combinación compleja de los efectos de la composición química y el tratamiento termo-mecánico (por ejemplo, forjado en caliente).👇

|

➨ Enfriamiento

El temple es el proceso de mejorar las propiedades mecánicas mediante el enfriamiento rápido de un producto caliente. La primera condición para la capacidad de endurecer es la existencia de metal puro en dos tipos de redes cristalinas a diferentes temperaturas. A temperatura ambiente, el hierro existe en una red cristalina cúbica centrada en el cuerpo que a aproximadamente 730 grados Celsius se transforma en una red cúbica centrada en las caras. La misma transición ocurre en la dirección opuesta cuando la temperatura disminuye. La segunda condición es la presencia de un elemento de aleación, cuyos átomos están distribuidos uniformemente en sus lugares característicos en la red cristalina. En el caso de los cuchillos de cocina de acero, el metal base es el hierro y el elemento de aleación es el carbono. Cuando el producto se enfría lo suficientemente rápido desde una alta temperatura (por encima de 730 grados Celsius), los átomos de hierro se unen en otro tipo de red cristalina, mientras que los átomos de carbono no tienen suficiente tiempo para moverse a otros lugares. Permanecen "congelados" en sus lugares anteriores e introducen tensiones internas en la red cristalina, lo que a su vez obstaculiza el movimiento de las dislocaciones.

Las tensiones internas causadas por el temple pueden ser tan grandes que el producto cambia significativamente de forma, se dobla o incluso se agrieta. Esto depende principalmente de la composición química (porcentaje de carbono y otros elementos) y de la tasa de enfriamiento, que se controla mediante la elección de un medio de enfriamiento (agua, aceite o aire).

Conclusiones

En el primer capítulo, analizamos cómo se clasifican los aceros según su composición química general y su uso previsto, y cuáles de ellos se utilizan para cuchillos de cocina de calidad. En el segundo capítulo, introdujimos las definiciones de las propiedades mecánicas relevantes de los materiales metálicos y los principios de su medición. Esto fue seguido por una rápida visión general de la estructura atómica de los metales y la conexión entre la deformación plástica a niveles microscópicos y macroscópicos. Al usar cuchillos de cocina, queremos prevenir la deformación plástica, porque en la práctica se traduce en daños en el filo de corte y reducción de la nitidez. En el último capítulo, combinamos todo el conocimiento previo y presentamos los mecanismos metalúrgicos que mejoran la resistencia de los materiales metálicos. Lo que todos tienen en común es que, a nivel microscópico, previenen el movimiento de dislocaciones en la red cristalina de diversas maneras. También es importante señalar que todos los mecanismos de endurecimiento descritos eventualmente fallan a temperaturas elevadas porque todos los átomos y, en consecuencia, las dislocaciones se mueven más rápido. Esto también explica por qué los cuchillos de cocina de calidad no deben exponerse a altas temperaturas durante períodos prolongados (por ejemplo, por encima de 150 grados Celsius).

⬌

Glosario de términos:

➨ Acero aleado: aceros que, además de carbono (C), también contienen otros elementos, a menudo cromo (Cr), vanadio (V) y molibdeno (Mo). Estos mejoran aún más sus propiedades mecánicas y, en algunos casos, también la resistencia a la corrosión.

➨ Fortaleza: resistencia a los cambios de forma bajo la influencia de fuerzas externas.

➨ Resistencia a la tracción: el estrés máximo que un material puede soportar mientras es estirado o tirado antes de romperse.

➨ Dureza: resistencia del material a la estampación o deformación plástica (permanente) localizada. En consecuencia, también significa resistencia al desgaste.

➨ Método Rockwell (HRC): una escala de dureza utilizada en metalurgia para medir la dureza de sustancias duras. El resultado es un número adimensional. Hay dos versiones (y unidades) de este método: HRb y HRc.

➨ Ductilidad: el grado en que un material puede soportar deformación plástica bajo tensión antes de fallar. Cuanta más deformación puede soportar un material sin romperse debido a la fragilidad, más dúctil es.

➨ Dureza: la propiedad de un material para absorber mucha energía antes de romperse.

➨ Carburos: compuestos binarios compuestos de carbono y un metal o, en algunos casos, un semimetal. Tienen alta resistencia y son frágiles.

➨ Materiales cristalinos: materiales sólidos cuyos constituyentes, como los átomos, están dispuestos en estructuras microscópicas altamente ordenadas o celdas básicas. Estas celdas se repiten periódicamente en una red cristalina tridimensional y tienen propiedades simétricas.

➨ Dislocaciones: un defecto o irregularidad cristalográfica lineal dentro de una estructura cristalina que contiene un cambio abrupto en la disposición de los átomos. Son más relevantes en lo que respecta a los materiales metálicos porque permiten la deformación plástica a un esfuerzo relativamente pequeño.

➨ Endurecimiento por deformación: fortalecimiento de un metal mediante deformación plástica. Este fortalecimiento ocurre debido a los movimientos de dislocación y la generación de dislocaciones dentro de la estructura cristalina del material.

➨ Forjado: la conformación de metal donde la deformación plástica es causada por la entrega de golpes consecutivos con un martillo o por la aplicación lenta de una presión continua en una prensa.

➨ Endurecimiento por estado sólido: un mecanismo que explica por qué las aleaciones de diferentes elementos son más fuertes que los metales puros.

➨ Templado: un tipo de tratamiento térmico donde el acero se calienta primero a una temperatura de temple (la temperatura de la austenita, una solución sólida de hierro con un elemento de aleación) y luego se enfría rápidamente, obteniendo así martensita, una forma muy dura de la estructura cristalina del acero.

⬌

Autor del artículo: Matevž Pintar, MSc en ingeniería mecánica

Imágenes: Callister, William D. en Jr., Rethwisch, David G. 2014. Ciencia de materiales e ingeniería: Una introducción. Hoboken: John Wiley & Sons, Inc.