Yoshida Hamono to rodzinna japońska firma z wielowiekową tradycją w ręcznym wytwarzaniu najnowocześniejszych narzędzi i japońskich mieczy (katan). Yoshida Hamono ma duże doświadczenie w kuciu Stal ZDP-189 w tradycyjny sposób. Firma posiada warsztat w japońskim mieście Saga. Jest dobrze znana z wytwarzania wyrobów metalowych ze sprawdzonych materiałów odpornych na korozję, takich jak VG-10, Ginsan i szwedzka stal. Typowy nóż Yoshida posiada piękny wzór damasceński oraz nierówną górną powierzchnię ostrza, pełną drobnych wgnieceń, będących efektem ręcznego kucia.

Odwiedziliśmy Yoshidę Hamono w okresie kwitnienia wiśni wiosną 2016 r. i 2018 r., aby poznać ich rzemiosło. Byliśmy szczególnie ciekawi procesu produkcyjnego noża, który zaprojektowaliśmy tutaj, w słynnej SharpEdge Komórka ZDP-189. Poznaliśmy historię Yoshidy Hamono i zrobiliśmy kilka zdjęć, które zamieściliśmy na końcu artykułu. 🔪 🇯🇵 🎎

Zobacz naszą kolekcję noży Yoshida Hamono.

Historia rodziny kowalskiej Osamu Yoshidy i ZDP-189

Historia noża Yoshida zaczyna się od jego założyciela Seiji Yoshida. Zaczynał jako uczeń u mistrzów Hideyoshi Muto, prestiżowego kowala specjalizującego się w japońskim wytwarzaniu mieczy, oraz Kensaku Motomury, wytwórcy mieczy wojskowych dla armii japońskiej. W 1943 roku Seiji otrzymał Nagrodę Nowicjusza na Wystawie Mieczy Japońskich, co dodatkowo zachęciło go do doskonalenia się. Pod okiem swojego ojca Nobuichiego i wraz z innymi utalentowanymi rodzinami założył Fabrykę Noży Yoshida. Zajął pierwsze miejsce na Kiusiu i był prototypem obecnego Yoshida Knife Co., Ltd. Seiji zdobył szeroką wiedzę na temat wyrobu noży, ucząc się tradycyjnych umiejętności pracowników i studiując teorię technik kowalskich. Potwierdzeniem jego sumiennych wysiłków są noże ZDP-189.

Ponieważ ZDP-189 to najwyższej jakości stal nierdzewna, produkowana przez wiodącego japońskiego producenta stali „Hitachi Metals”, ostrze jest twarde, trwałość ostrości jest doskonała, a dodatkowo jego wielką cechą jest to, że jest niezwykle twarde na rdzę. Wykonanie ZDP-189 było bardzo trudne, a szkolenie polegało na wielokrotnych próbach i błędach. Jednak na przestrzeni lat Yoshidzie Hamono udało się wprowadzić do swojej produkcji obróbkę cieplną poniżej zera, dzięki czemu nóż ZDP-189 jest tym, czym jest dzisiaj – synonimem wysokiej jakości, ekstremalnej ostrości i twardości.

Fotorelacja z naszej wizyty

Piękny wiosenny dzień przed kuźnią Yoshida Hamono.

Wnętrze warsztatu.

Mistrz szczegółowo opracował plan obróbki stali ZDP-189 zgodnie z wytycznymi producenta, Yasugi Specialty Steel, spółki zależnej znanej firmy stalowej Hitachi Metal i nadal udoskonalał tę metodę w oparciu o zdobyte przez lata doświadczenia pracy z tą stalą.

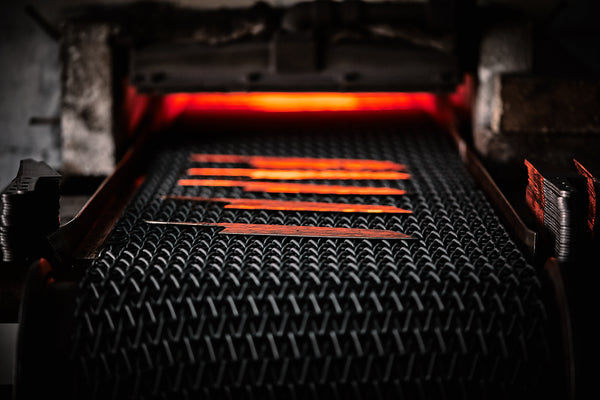

Proces rozpoczyna się od podgrzania przygotowanego wcześniej laminatu. Laminowanie stali ZDP-189 jest procesem bardzo wymagającym; dlatego mistrz Osamu-san najpierw przygotowuje jeden wspólny laminat na dużych prasach i tnie go na mniejsze kawałki przed obróbką.

Prawidłowo kując stal, dostosowuje wielkość znajdujących się w niej cząstek, co sprawia, że stal jest bardziej jednorodna, a produkt końcowy ma lepszą ostrość. Nóż wykonany metodą kucia jest znacznie mocniejszy niż nóż cięty, ponieważ przepływ cząstek pozostaje ciągły. Kucie rozpoczyna się od naprzemiennego nagrzewania i obróbki stali dużymi młotami pneumatycznymi.

Na końcowych etapach procesu coraz częściej stosuje się kucie ręczne, a na ostrzu widoczne są końcowe ślady kucia mistrza Osamu.

Obróbka cieplna znacząco wpływa na właściwości stali. Obróbka cieplna stali ZDP-189 jest bardzo wymagająca ze względu na wymaganą dużą precyzję co do temperatury oraz czasu nagrzewania i chłodzenia.

Najpierw wymagane jest szybkie schłodzenie w oleju, a następnie włożenie ostrza do prasy w celu zmniejszenia określonych naprężeń. Powolna obróbka cieplna zmniejsza naprężenia metalu, zapewnia bardziej jednorodny rozkład węglika i zapewnia bardziej wytrzymałe ostrze.

Chłodzenie w ciekłym azocie (-196℃).

Kontrola pieca i temperatury. Konieczne jest kontrolowane i stopniowe ogrzewanie do temperatury pokojowej.

Obróbka cieplna pozwala uzyskać stal o twardości 65-67 HRC.

Kolejny krok: ostrzenie ostrza.

Mocowanie tradycyjnej japońskiej rękojeści wykonanej z palisandru, czyli palisandru.