|

Rodzaje stali

Stal jest zasadniczo stopem pierwiastków żelaza (Fe) i węgla (C), przy czym ten ostatni stanowi do 2% całkowitej masy. Nawet bardzo mała ilość węgla znacznie zmienia właściwości mechaniczne stali, szczególnie poprawiając jej wytrzymałość, co jest kluczowe dla wszelkich zastosowań praktycznych. Stop z zawartością węgla większą niż 2% nazywa się żeliwem, które jest dość kruchym materiałem i dlatego nie nadaje się do noży kuchennych ani podobnych narzędzi. Jednak wysoka zawartość węgla skutkuje niższą temperaturą topnienia, co oznacza, że żeliwo jest łatwiejsze do wlewania do form, a zatem, na przykład, nadaje się do produkcji garnków żeliwnych.

Stal może być również mieszana z innymi pierwiastkami, często chromem (Cr), wanadem (V) i molibdenem (Mo), co dodatkowo poprawia jej właściwości mechaniczne, a w niektórych przypadkach także odporność na korozję. Ta grupa nazywana jest stalą stopową. Szczególną podgrupą stali stopowych są stale narzędziowe, których wspólną cechą jest to, że są używane do narzędzi (noże, piły, siekiery, wiertła itp.). Nadają się do użycia wszędzie tam, gdzie wymagane są wysoka odporność na uderzenia, wytrzymałość i odporność na ścieranie.

Wyjątkowe właściwości mechaniczne stali narzędziowych oznaczają, że ich produkcja i obróbka są wymagające, co z kolei sprawia, że są droższe w porównaniu do stali z mniejszą ilością pierwiastków stopowych. Jeśli chodzi o materiał, większość wysokiej jakości noży kuchennych należy do rodziny stali narzędziowych. Poniższy rysunek przedstawia schematyczny podział stopów żelaza, a rodziny stali używanych do produkcji noży kuchennych są wyróżnione. 👇

|

Właściwości mechaniczne materiałów

Aby opisać właściwości noży kuchennych i ich różnicowanie pod względem jakości, warto najpierw zdefiniować kilka podstawowych pojęć dotyczących właściwości mechanicznych materiału i sposobu ich pomiaru.

Właściwości mechaniczne: WYTRZYMAŁOŚĆ, TWARDOŚĆ, PLASTYCZNOŚĆ, ODPOORNOŚĆ

➨ Siła

Jedną z podstawowych właściwości materiałów metalowych jest ich wytrzymałość, definiowana jako opór przed zmianami kształtu pod wpływem sił zewnętrznych. Mierzy się ją eksperymentalnie za pomocą prób rozciągania, gdzie próbka wydłużonego materiału jest zaciskana w szczękach, które następnie są powoli rozciągane, aż próbka pęknie. W trakcie tego procesu rejestrowana jest krzywa siły w funkcji przemieszczenia szczęk. Aby ułatwić porównanie próbek o różnych rozmiarach, wartości te zazwyczaj przelicza się na krzywą naprężenia w funkcji odkształcenia. Przykład tego przedstawiono na poniższym rysunku, który również schematycznie ukazuje typowy zewnętrzny wygląd próbki. 👇

|

Początkowa, bardzo stroma część krzywej reprezentuje deformację elastyczną, gdy materiał wraca do swojego pierwotnego kształtu po usunięciu obciążenia. Przy dalszym zwiększaniu obciążenia następuje nieodwracalna zmiana kształtu, tzn. materiał ulega deformacji plastycznej. Zdecydowanie chcemy uniknąć tej sytuacji w przypadku noży kuchennych, ponieważ w praktyce oznacza to, że krawędź tnąca lub całe ostrze się wygina. Próbka w teście rozciągania może być dalej rozciągana do pewnego momentu, w którym rejestrowana jest maksymalna siła, zwana „wytrzymałością na rozciąganie”. Po tym punkcie siła nawet nieznacznie maleje z powodu poprzecznej deformacji próbki, aż do momentu, gdy próbka pęka.

➨ Twardość

Twardość materiału jest, według definicji, jego oporem wobec wytłaczania lub lokalnej plastycznej (trwałej) deformacji. W związku z tym oznacza to również opór przed zużyciem. Twardość jest inną wielkością niż wytrzymałość, chociaż są one ze sobą bezpośrednio powiązane. Wytrzymałość jest fizycznie bardziej precyzyjnie zdefiniowana, ale twardość jest zazwyczaj łatwiejsza do zmierzenia w praktyce i jest również bardziej istotna w przypadku noży kuchennych. Istnieje kilka różnych metod pomiaru twardości, które opierają się na wciśnięciu standardowego kształtu sondy w powierzchnię materiału i zmierzeniu głębokości odcisku. Dla stali narzędziowych często stosuje się metodę Rockwella (HRC) pomiaru twardości, gdzie sonda ma postać diamentowego stożka. Istnieją jednak inne metody, które są bardziej odpowiednie dla miększych materiałów, na przykład pomiar twardości za pomocą sondy w kształcie kuli.

➨ Ciągliwość

Istotną właściwością mechaniczną jest również plastyczność lub ductylność, tj. miara odkształcenia plastycznego przed pęknięciem. W powyższej ilustracji krzywej próby rozciągania oznacza to ilość odkształcenia w punkcie F, podczas gdy naprężenie, przy którym doszło do pęknięcia, jest nieistotne.

➨ Wytrzymałość

Wytrzymałość, jednak, to właściwość materiału, która pozwala na pochłanianie dużej ilości energii przed jego złamaniem. Oznacza to, że musi wytrzymać jak największe wydłużenie przy maksymalnej sile. Niektóre materiały łamią się przy dużej sile, ale przy małym wydłużeniu. Mówimy, że są kruche. Powierzchnia pod krzywą testu rozciągania reprezentuje wytrzymałość i jest również pokazana na poniższym rysunku. 👇

|

Właściwości mechaniczne materiału metalowego zależą od jego składu chemicznego i obróbki termo-mechanicznej. Pierwiastek chemiczny, który ma największy wpływ na twardość stali, to węgiel, podczas gdy chrom, mangan, wanad i molibden również pozytywnie wpływają na twardość. Razem z węglem, te ostatnie pierwiastki tworzą nowe, niezwykle twarde związki zwane węglikami. |

Struktura atomowa metali

|

Metale są materiałami krystalicznymi, co oznacza, że ich struktura atomowa jest uporządkowana w komórkach jednostkowych. Mówi się również, że wykazują długozasięgowy porządek – mają okresowo powtarzającą się strukturę na wielu odległościach międzyatomowych. Różne metale (pierwiastki metaliczne) mają różne typy komórek jednostkowych, które mogą nawet zmieniać się w zależności od temperatury. W przypadku stopów żelaza, dwa najważniejsze typy komórki jednostkowej – komórka sześcienna o centrowaniu na ścianach (po lewej) i komórka sześcienna o centrowaniu w ciele (po prawej) – są pokazane na powyższym rysunku. 👆

W praktyce idealne kryształy, w których ta sama struktura atomowa byłaby okresowo powtarzana bez błędów na dużych odległościach (np. w całym produkcie), nie istnieją. W idealnej strukturze kryształu wszystkie kryształy lub metale zawierają wady różnego rodzaju: wady punktowe, liniowe, płaszczyznowe lub objętościowe.

Nawet w chemicznie czystym metalu (pierwiastku metalicznym) sieć krystaliczna zawiera defekty punktowe, co oznacza, że dany atom brakuje w swoim teoretycznym miejscu lub jest wstawiony w niewłaściwe miejsce. Liczba takich błędów wzrasta wykładniczo wraz z temperaturą. Przy wystarczająco wysokiej temperaturze atomy szybko zmieniają miejsca, poruszają się wzdłuż sieci krystalicznej, a liczba defektów rośnie, aż uporządkowana struktura ulega rozpadowi. W tym momencie metal topnieje.

Dwa poniższe obrazy schematycznie przedstawiają przykłady błędów punktowych: atom tego samego typu znika z miejsca w sieci krystalicznej, w którym teoretycznie powinien się znajdować (rysunek po lewej); lub atom innego pierwiastka jest wstawiany do sieci krystalicznej w nieoczekiwanym miejscu lub zastępuje atom pierwiastka większości (rysunek po prawej). 👇

|

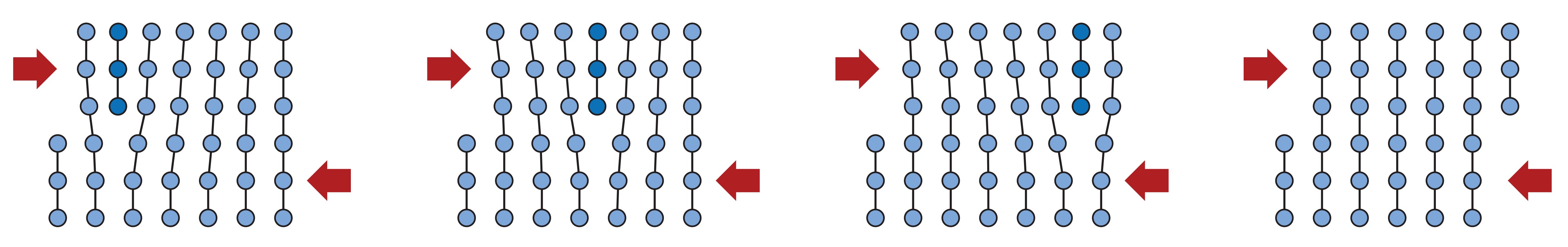

Defekty liniowe zwane dyslokacjami są zawsze obecne w metalach i występują, gdy jedna warstwa atomów jest wstawiana między innymi warstwami. Pod wpływem zewnętrznych naprężeń atomy należące do przeplatanej warstwy mogą zmieniać swoich sąsiadów i nawiązywać wiązania z innymi warstwami atomów. W ten sposób dyslokacje poruszają się wzdłuż siatki metalowej, co pozwala wielu atomom na trwałą zmianę swojego miejsca. Ruch i powstawanie nowych dyslokacji to bardzo ważna koncepcja w metalurgii, ponieważ na poziomie mikroskopowym stanowi wyjaśnienie dla odkształcenia plastycznego obserwowanego na poziomie makroskopowym. Prowadzi to również do wniosku, że jeśli chcemy zmniejszyć odkształcenie plastyczne naszego produktu lub zwiększyć jego wytrzymałość, musimy w jakiś sposób zahamować ruch dyslokacji.👇

|

Teoria dyslokacji została ustalona już na początku XX wieku.t wiek i został eksperymentalnie jednoznacznie potwierdzony dopiero około 50 lat później wraz z wynalezieniem mikroskopu elektronowego. Poniższy obraz to obraz mikroskopu elektronowego przedstawiający dyslokacje na powierzchni kryształu. |

Produkty metalowe nie mają sieci krystalicznej, która jest jednolicie zorientowana w całej swojej objętości, lecz składają się z dużej liczby ziaren krystalicznych o różnych orientacjach. Jest to spowodowane procesem krzepnięcia metalu z ciekłego w stały stan, który zaczyna się w wielu miejscach jednocześnie. Różnie zorientowane ziarna krystaliczne w ciekłym metalu rosną na zewnątrz, aż zderzą się z sąsiadami, a cały metal przechodzi w stan stały. Ziarna krystaliczne nie są widoczne gołym okiem, zazwyczaj nie są większe niż jedna dziesiąta milimetra, ale można je zaobserwować za pomocą mikroskopu optycznego. Dwa poniższe obrazy pokazują mikrostrukturę metaliczną z wieloma ziarnami krystalicznymi w stanie nieodkształconym (rysunek po lewej) oraz po znacznym odkształceniu plastycznym (rysunek po prawej), kiedy ziarna krystaliczne zmieniły swój kształt, tzn. spłaszczyły się. 👇

|

Mechanizmy wzmocnienia metali

W poprzednich rozdziałach poznaliśmy podstawy struktury atomowej materiałów metalowych, definicje ważnych właściwości mechanicznych oraz metody ich pomiaru. Teraz możemy połączyć te informacje i określić, które procesy metalurgiczne mogą poprawić wytrzymałość i twardość wysokiej jakości noży kuchennych. |

Wspólną cechą wszystkich mechanizmów umacniających jest to, że utrudniają one ruch dyslokacji wzdłuż sieci krystalicznych materiałów metalowych. Na skali mikroskopowej ruch dyslokacji reprezentuje mechanizm deformacji plastycznej, który jest dostrzegalny gołym okiem na skali makroskopowej.

➨ Umocnienie przez odkształcenie

Utwardzanie przez odkształcenie to zjawisko, w którym granica odkształcenia plastycznego materiału wzrasta wraz ze wzrostem odkształcenia plastycznego. Jest to spowodowane powstawaniem ogromnej liczby nowych dyslokacji, które poruszają się w różnych kierunkach wzdłuż sieci krystalicznej i utrudniają sobie nawzajem ruch. W produkcji noży kuchennych zjawisko to występuje w procesie kucia, gdy ostrza są odkształcane plastycznie lub zmieniane w kształcie przez uderzenia młota. W praktyce proces ten nie może być kontynuowany w nieskończoność, ponieważ oprócz wytrzymałości wzrasta również kruchość, a produkt może pęknąć, jeśli odkształcenie plastyczne jest zbyt duże.

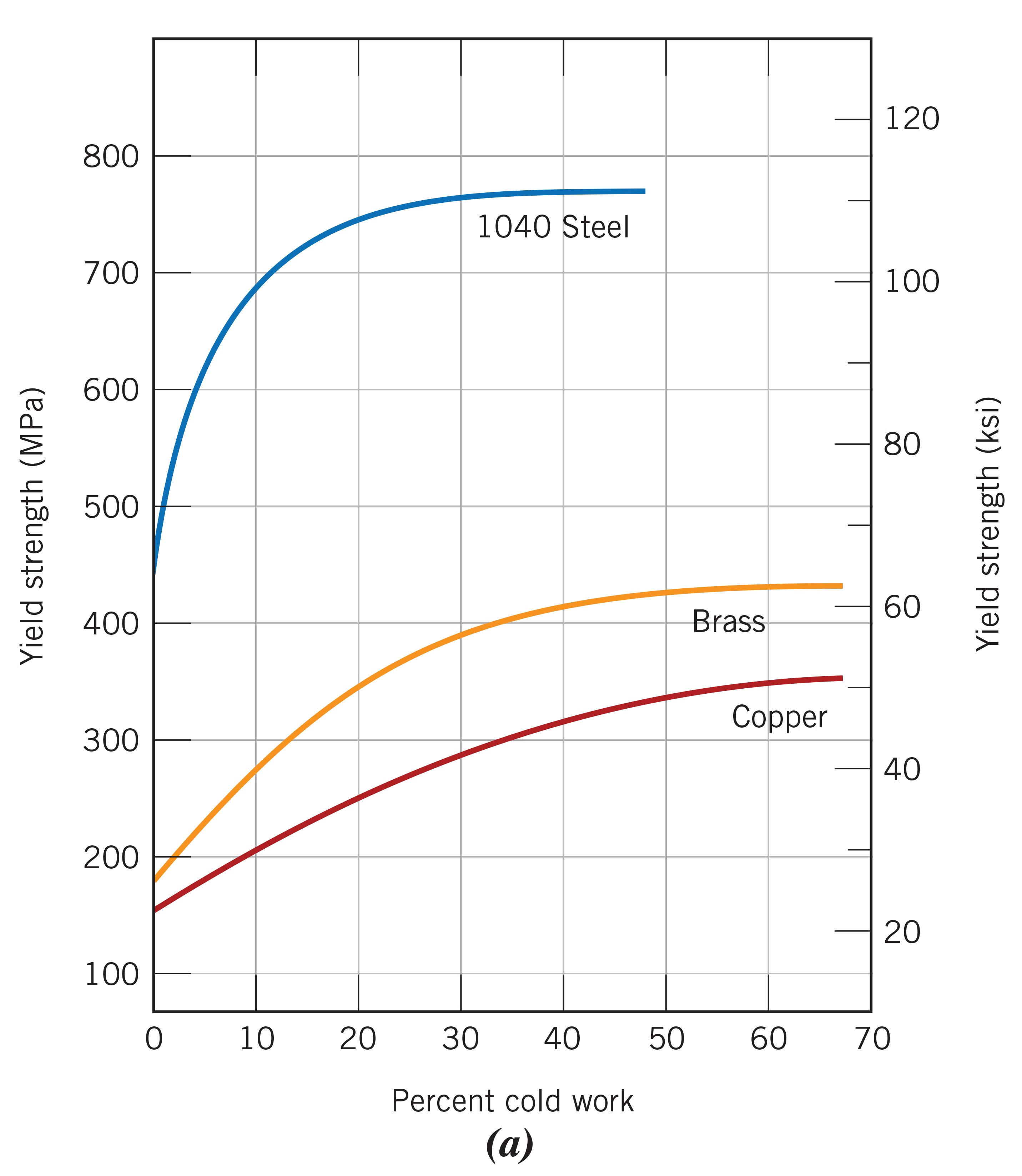

Poniższa figura pokazuje krzywe utwardzania przez odkształcenie w funkcji stopnia odkształcenia plastycznego dla niektórych typowych materiałów. Widzimy, że zmiana w granicy plastyczności może być dość wyraźna. 👇

|

➨ Wzmocnienie przez roztwór stały

Utwardzanie w stanie stałym to mechanizm, który wyjaśnia, dlaczego stopy różnych pierwiastków są mocniejsze niż czyste metale. Atomy pierwiastków dodanych do pierwiastka dominującego są wprowadzane do jego sieci krystalicznej, wprowadzając nieregularności z powodu różnej wielkości atomów. Nieregularności w sieci krystalicznej powodują wewnętrzne naprężenia, które z kolei utrudniają ruch dyslokacji. To również zostało przedstawione schematycznie na poniższym rysunku. Mechanizm ten wyjaśnia, dlaczego stal, która jest stopem węgla i żelaza, jest mocniejsza niż czyste żelazo oraz dlaczego stopowanie dodatkowymi pierwiastkami (Cr, Mo, V) dodatkowo poprawia jej właściwości mechaniczne. 👇

|

➨ Wzmacnianie poprzez kontrolę wielkości ziarna

Na poziomie mikroskopowym produkty metalowe składają się z dużej liczby ziaren kryształów, które są losowo orientowane. Uporządkowana sekwencja atomów w jednym ziarnie kryształu nie kontynuuje się przez granicę w drugim ziarnie kryształu. Dlatego granice ziaren kryształów stanowią przeszkody dla ruchu dyslokacji, a tym samym również zapobiegają deformacji plastycznej (zdjęcie poniżej). Ziarna kryształów występują zazwyczaj w zakresie wielkości od 0,001 do 0,1 milimetra. Im mniejsze ziarna, tym więcej granic między nimi na jednostkę objętości i tym bardziej utrudniają ruch dyslokacji. Ten mechanizm utwardzania wyjaśnia, dlaczego noże kuchenne o strukturze drobnoziarnistej, takie jak noże japońskie, są mocniejsze i lepszej jakości. Wielkość ziarna w produkcie zależy od złożonej kombinacji wpływów składu chemicznego i obróbki termo-mechanicznej (np. gorącego kucie). 👇

|

➨ Hartowanie

Hartowanie to proces poprawy właściwości mechanicznych poprzez szybkie schładzanie gorącego produktu. Pierwszym warunkiem zdolności do utwardzania jest istnienie czystego metalu w dwóch typach sieci krystalicznych w różnych temperaturach. W temperaturze pokojowej żelazo występuje w sieci krystalicznej o strukturze sześciennej z centrem w ciele, która w temperaturze około 730 stopni Celsjusza przekształca się w sieć o strukturze sześciennej z centrem w ścianie. Ta sama przemiana zachodzi w przeciwnym kierunku, gdy temperatura maleje. Drugim warunkiem jest obecność pierwiastka stopowego, którego atomy są równomiernie rozmieszczone w ich charakterystycznych miejscach w sieci krystalicznej. W przypadku stalowych noży kuchennych metalem bazowym jest żelazo, a pierwiastkiem stopowym jest węgiel. Gdy produkt schładza się wystarczająco szybko z wysokiej temperatury (powyżej 730 stopni Celsjusza), atomy żelaza łączą się w inny typ sieci krystalicznej, podczas gdy atomy węgla nie mają wystarczająco dużo czasu, aby przemieścić się w inne miejsca. Pozostają "zamrożone" w swoich poprzednich miejscach i wprowadzają wewnętrzne naprężenia do sieci krystalicznej, co z kolei utrudnia ruch dyslokacji.

Wewnętrzne naprężenia spowodowane hartowaniem mogą być tak duże, że produkt znacznie zmienia kształt, wygina się lub nawet pęka. Zależy to głównie od składu chemicznego (procent węgla i innych pierwiastków) oraz od szybkości chłodzenia, która jest kontrolowana przez wybór medium chłodzącego (woda, olej lub powietrze).

Wnioski

W pierwszym rozdziale przyjrzeliśmy się, jak stal jest klasyfikowana według ogólnego składu chemicznego i zamierzonego zastosowania oraz które z nich są używane do produkcji wysokiej jakości noży kuchennych. W drugim rozdziale wprowadziliśmy definicje odpowiednich właściwości mechanicznych materiałów metalowych oraz zasady ich pomiaru. Następnie przedstawiliśmy szybki przegląd struktury atomowej metali oraz związku między deformacją plastyczną na poziomie mikroskopowym i makroskopowym. Podczas używania noży kuchennych chcemy zapobiegać deformacji plastycznej, ponieważ w praktyce przekłada się to na uszkodzenie krawędzi tnącej i zmniejszenie ostrości. W ostatnim rozdziale połączyliśmy całą wcześniejszą wiedzę i przedstawiliśmy mechanizmy metalurgiczne, które poprawiają wytrzymałość materiałów metalowych. To, co je łączy, to fakt, że na poziomie mikroskopowym zapobiegają one ruchowi dyslokacji w sieci krystalicznej na różne sposoby. Ważne jest również, aby zauważyć, że wszystkie opisane mechanizmy utwardzania ostatecznie zawodzą w podwyższonych temperaturach, ponieważ wszystkie atomy, a co za tym idzie dyslokacje, poruszają się szybciej. To również wyjaśnia, dlaczego wysokiej jakości noże kuchenne nie powinny być narażane na wysokie temperatury przez dłuższy czas (na przykład powyżej 150 stopni Celsjusza).

⬌

Słownik pojęć:

➨ Stale stopowe: stale, które oprócz węgla (C) zawierają również inne pierwiastki, często chrom (Cr), wanad (V) i molibden (Mo). Te dodatkowo poprawiają jego właściwości mechaniczne, a w niektórych przypadkach także odporność na korozję.

➨ Siła: odporność na zmiany kształtu pod wpływem sił zewnętrznych.

➨ Wytrzymałość na rozciąganie: maksymalne naprężenie, które materiał może wytrzymać podczas rozciągania lub ciągnięcia przed zerwaniem.

➨ Twardość: opór materiału na tłoczenie lub lokalną deformację plastyczną (trwałą). W związku z tym oznacza również opór na zużycie.

➨ Metoda Rockwella (HRC): skala twardości stosowana w metalurgii do pomiaru twardości twardych substancji. Wynik jest liczbą bezwymiarową. Istnieją dwie wersje (i jednostki) tej metody: HRb i HRc.

➨ Plastyczność: stopień, w jakim materiał może wytrzymać deformację plastyczną pod wpływem naprężenia rozciągającego przed zniszczeniem. Im więcej deformacji materiał może wytrzymać bez łamania się z powodu kruchości, tym bardziej jest plastyczny.

➨ Wytrzymałość: właściwość materiału do pochłaniania dużej ilości energii przed jego złamaniem.

➨ Węgliki: związki binarne składające się z węgla i metalu lub, w niektórych przypadkach, półmetalu. Charakteryzują się dużą wytrzymałością i kruchością.

➨ Materiały krystaliczne: materiały stałe, których składniki, takie jak atomy, są uporządkowane w wysoko uporządkowanych mikroskopowych strukturach lub podstawowych komórkach. Te komórki są okresowo powtarzane w trójwymiarowej sieci krystalicznej i mają symetryczne właściwości.

➨ Przemieszczenia: liniowy defekt krystalograficzny lub nieregularność w strukturze kryształu, która zawiera nagłą zmianę w układzie atomów. Są one najbardziej istotne w odniesieniu do materiałów metalowych, ponieważ umożliwiają deformację plastyczną przy stosunkowo małym naprężeniu.

➨ Utwardzanie przez odkształcenie: wzmocnienie metalu przez odkształcenie plastyczne. To wzmocnienie zachodzi z powodu ruchów dyslokacji i generacji dyslokacji w strukturze krystalicznej materiału.

➨ Forgowanie: kształtowanie metalu, w którym odkształcenie plastyczne jest spowodowane dostarczaniem kolejnych uderzeń młotkiem lub przez powolne stosowanie ciągłego nacisku w prasie.

➨ Utwardzanie w stanie stałym: mechanizm, który wyjaśnia, dlaczego stopy różnych pierwiastków są mocniejsze niż metale czyste.

➨ Hartowanie: rodzaj obróbki cieplnej, w której stal jest najpierw podgrzewana do temperatury hartowania (temperatura austenitu, stałego roztworu żelaza z pierwiastkiem stopowym), a następnie szybko schładzana, co pozwala uzyskać martenzyt, bardzo twardą formę struktury krystalicznej stali.

⬌

Autor artykułu: Matevž Pintar, MSc in mechanical engineering

Obrazy: Callister, William D. w Jr., Rethwisch, David G. 2014. Nauka o materiałach i inżynieria: Wprowadzenie. Hoboken: John Wiley & Sons, Inc.