|

Tipuri de oțel

Oțelul este, în esență, un aliaj al elementelor fier (Fe) și carbon (C), unde acesta din urmă reprezintă până la 2% din masa totală. Chiar și o cantitate foarte mică de carbon schimbă considerabil proprietățile mecanice ale oțelului, îmbunătățind în special rezistența sa, ceea ce este crucial pentru orice aplicație practică. Un aliaj cu mai mult de 2% carbon se numește fontă, un material destul de fragil și, prin urmare, nepotrivit pentru cuțite de bucătărie sau unelte similare. Cu toate acestea, un conținut ridicat de carbon duce la un punct de topire mai scăzut, ceea ce înseamnă că fonta este mai ușor de turnat în matrițe și, astfel, de exemplu, potrivită pentru fabricarea oalelor din fontă.

Oțelul poate fi, de asemenea, amestecat cu alte elemente, adesea crom (Cr), vanadiu (V) și molibden (Mo), care îmbunătățesc și mai mult proprietățile sale mecanice și, în unele cazuri, și rezistența la coroziune. Această grupă se numește oțel aliat. O subgrupă specială a oțelurilor aliat este oțelul pentru unelte, caracteristica comună a acestora fiind că sunt utilizate pentru unelte (cuțite, feronerie, topoare, burghie etc.). Ele sunt potrivite pentru utilizare ori de câte ori sunt necesare o rezistență mare, tărie și rezistență la uzură.

Proprietățile mecanice excepționale ale oțelurilor pentru unelte înseamnă, prin urmare, că acestea sunt dificile de produs și procesat, ceea ce le face mai scumpe în comparație cu oțelurile cu mai puține elemente de aliere. În ceea ce privește materialul, cele mai multe cuțite de bucătărie de calitate fac parte din familia oțelurilor pentru unelte. Figura de mai jos arată o distribuție schematică a aliajelor de fier, iar familiile de oțeluri utilizate pentru fabricarea cuțitelor de bucătărie sunt evidențiate. 👇

|

Proprietățile mecanice ale materialelor

Pentru a descrie proprietățile cuțitelor de bucătărie și diferențierea acestora în funcție de calitate, este util să definim mai întâi câteva concepte de bază referitoare la proprietățile mecanice ale materialului și modul în care le măsurăm.

Proprietăți mecanice: REZISTENȚĂ, DURITATE, DUCTILITATE, DURABILITATE

➨ Forță

Una dintre cele mai de bază proprietăți ale materialelor metalice este rezistența lor, definită ca rezistența la schimbările de formă sub influența forțelor externe. Aceasta este măsurată experimental prin teste de tracțiune, unde un eșantion de material alungit este prins în fălci, care sunt apoi trase lent una de cealaltă până când eșantionul se rupe. În acest proces, se înregistrează curba forței ca funcție a deplasării fălcilor. Pentru a facilita compararea eșantioanelor de dimensiuni diferite, valorile sunt de obicei convertite într-o curbă de stres versus deformare. Un exemplu al acestui lucru este prezentat în figura de mai jos, care prezintă de asemenea schematic aspectul extern tipic al unui eșantion. 👇

|

Partea inițială, foarte abruptă a curbei reprezintă o deformare elastică atunci când materialul revine la forma sa originală pe măsură ce sarcina este îndepărtată. Odată cu o creștere suplimentară a sarcinii, apare o schimbare ireversibilă a formei, adică materialul este deformat plastic. Cu siguranță dorim să evităm această situație cu cuțitele de bucătărie, deoarece în practică înseamnă că muchia de tăiere sau întreaga lamă se îndoaie. Proba din testul de tracțiune poate fi întinsă în continuare până la un anumit punct unde se înregistrează forța maximă, numită „rezistență la tracțiune”. După acest punct, forța scade chiar și ușor din cauza deformării transversale a probei, până în momentul în care proba se rupe.

➨ Duritate

Duritatea unui material este, prin definiție, rezistența sa la embosare sau deformare plastică localizată (permanentă). Prin urmare, aceasta înseamnă, de asemenea, rezistență la uzură. Duritatea este o cantitate diferită de rezistență, deși acestea sunt direct corelate. Rezistența este definită fizic mai precis, dar duritatea este de obicei mai ușor de măsurat în practică și este, de asemenea, mai relevantă în cazul cuțitelor de bucătărie. Există mai multe metode diferite de măsurare a durității și acestea se bazează pe apăsarea unei sonde de formă standard în suprafața materialului și măsurarea adâncimii impresiei. Pentru oțelurile pentru unelte, metoda Rockwell (HRC) de măsurare a durității este adesea utilizată, unde sonda este un con de diamant. Cu toate acestea, există și alte metode care sunt mai potrivite pentru materiale mai moi, de exemplu, măsurarea durității cu o sondă de formă sferică.

➨ Ductilitate

O proprietate mecanică relevantă este, de asemenea, ductilitatea sau plasticitatea, adică o măsură a deformării plastice înainte de rupere. În figura de mai sus a curbei testului de tracțiune, aceasta înseamnă cantitatea de deformare la punctul F, în timp ce stresul la care a avut loc ruptura este irelevant.

➨ Duritate

Duritatea, totuși, este proprietatea unui material de a absorbi o cantitate mare de energie înainte de a se rupe. Aceasta înseamnă că trebuie să reziste la cât mai multă elongare posibilă la forța maximă. Unele materiale se rup la forțe mari, dar la elongare mică. Spunem că sunt fragile. Zona de sub curba testului de tracțiune reprezintă duritatea și este, de asemenea, arătată în figura de mai jos. 👇

|

Proprietățile mecanice ale unui material metalic depind de compoziția sa chimică și de tratamentul termo-mecanic. Elementul chimic care are cel mai mare efect asupra durității oțelului este carbonul, în timp ce cromul, manganul, vanadiul și molibdenul afectează de asemenea pozitiv duritatea. Împreună cu carbonul, aceste elemente formează compuși noi, extrem de duri, numiți carburi. |

Structura atomică a metalelor

|

Metalele sunt materiale cristaline, ceea ce înseamnă că structura lor atomică este aranjată în celule unitate. De asemenea, se spune că prezintă un ordonare pe termen lung – au o structură periodic repetitivă pe distanțe interatomice mari. Diferite metale (elemente metalice) au diferite tipuri de celule unitate care pot chiar să se schimbe cu temperatura. În cazul aliajelor de fier, cele două tipuri cele mai importante de celulă unitate – celula cubică cu centre pe fețe (stânga) și celula cubică cu centru pe corp (dreapta) – sunt prezentate în figura de mai sus. 👆

În practică, cristalele ideale, în care aceeași structură atomică ar fi repetată periodic fără erori pe o distanță lungă (de exemplu, întregul produs), nu există. Într-o structură cristalină ideală, toate cristalele sau metalele conțin defecte de diferite tipuri: defecte punctuale, liniare, planare sau de volum.

Chiar și într-un metal chimic pur (element metalic), rețeaua cristalină conține defecte punctuale, ceea ce înseamnă că un anumit atom lipsește de la locația sa teoretică sau este inserat în locația greșită. Numărul acestor erori crește exponențial cu temperatura. La o temperatură suficient de ridicată, atomii își schimbă rapid locurile, se deplasează de-a lungul rețelei cristaline, iar numărul defectelor crește până când structura ordonată se descompune. În acel moment, metalul se lichefiază.

Cele două imagini de mai jos reprezintă schematic exemple de erori punctuale: un atom de același tip dispare dintr-un loc din rețeaua cristalină unde ar trebui să fie teoretic (figura din stânga); sau atomul unui alt element este inserat în rețeaua cristalină într-un loc neașteptat sau îl înlocuiește pe atomul elementului majoritar (figura din dreapta). 👇

|

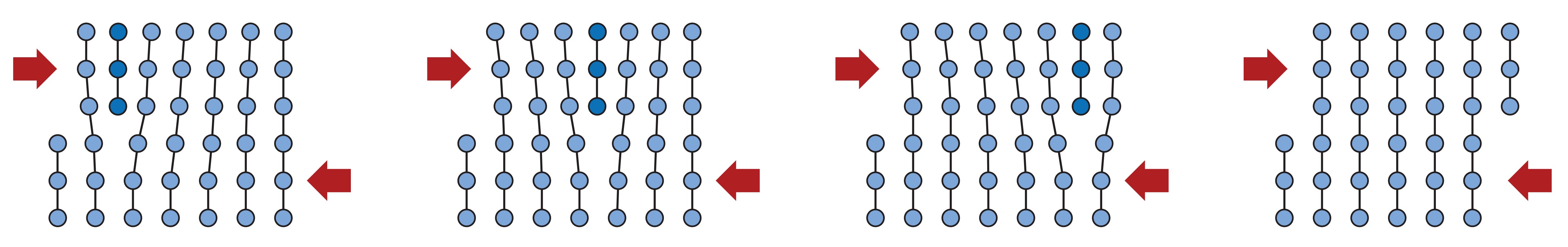

Defectele de linie numite dislocații sunt de asemenea întotdeauna prezente în metale și apar atunci când o strat de atomi este inserat între alte straturi. Sub influența stresurilor externe, atomii aparținând stratului intercalat pot schimba vecinii lor și pot stabili o legătură cu alte straturi de atomi. În acest fel, dislocațiile se mișcă de-a lungul unei rețele metalice, permițând astfel multor atomi să își schimbe permanent locul. Mișcarea și formarea de noi dislocații este un concept foarte important în metalurgie, deoarece la nivel microscopic reprezintă o explicație pentru deformarea plastică observată la nivel macroscopic. Acest lucru ne conduce de asemenea la concluzia că, dacă dorim să reducem deformarea plastică a produsului nostru sau să-i creștem rezistența, trebuie într-un fel să inhibăm mișcarea dislocațiilor.👇

|

Teoria dislocărilor a fost stabilită încă de la începutul anilor 20.th secol și a fost confirmat experimental fără echivoc abia cu aproximativ 50 de ani mai târziu, odată cu invenția microscopului electronic. Imaginea de mai jos este o imagine a microscopului electronic a dislocărilor de pe suprafața cristalului. |

Produsele metalice nu au o rețea cristalină care să fie uniform orientată în întreaga lor volum, ci sunt compuse dintr-un număr mare de cristale cu orientări diferite. Acest lucru se datorează procesului de solidificare a metalului din stare lichidă în stare solidă, care începe în multe locuri în același timp. Cristalele cu orientări diferite din metalul lichid cresc spre exterior până când se ciocnesc de vecinii lor și tot metalul se transformă într-o stare solidă. Cristalele nu sunt vizibile cu ochiul liber, ele fiind de obicei mai mici de o zecime de milimetru, dar pot fi observate cu un microscop optic. Cele două imagini de mai jos arată o microstructură metalică cu multe cristale în starea nedeteriorată (figura din stânga) și după o deformare plastică semnificativă (figura din dreapta), când cristalele și-au schimbat forma, adică s-au aplatizat. 👇

|

Mecanismele întăririi metalelor

În capitolele anterioare, am învățat mai multe despre bazele structurii atomice a materialelor metalice, definițiile proprietăților mecanice importante și metodele de măsurare a acestora. Acum putem pune aceste informații împreună și determina care procese metalurgice pot îmbunătăți rezistența și duritatea cuțitelor de bucătărie de calitate. |

O caracteristică comună a tuturor mecanismelor de întărire este că acestea împiedică mișcarea dislocațiilor de-a lungul rețelelor cristaline ale materialelor metalice. La scară microscopică, mișcarea dislocațiilor reprezintă mecanismul de deformare plastică care este detectat cu ochiul liber la scară macroscopică.

➨ Întărire prin deformare

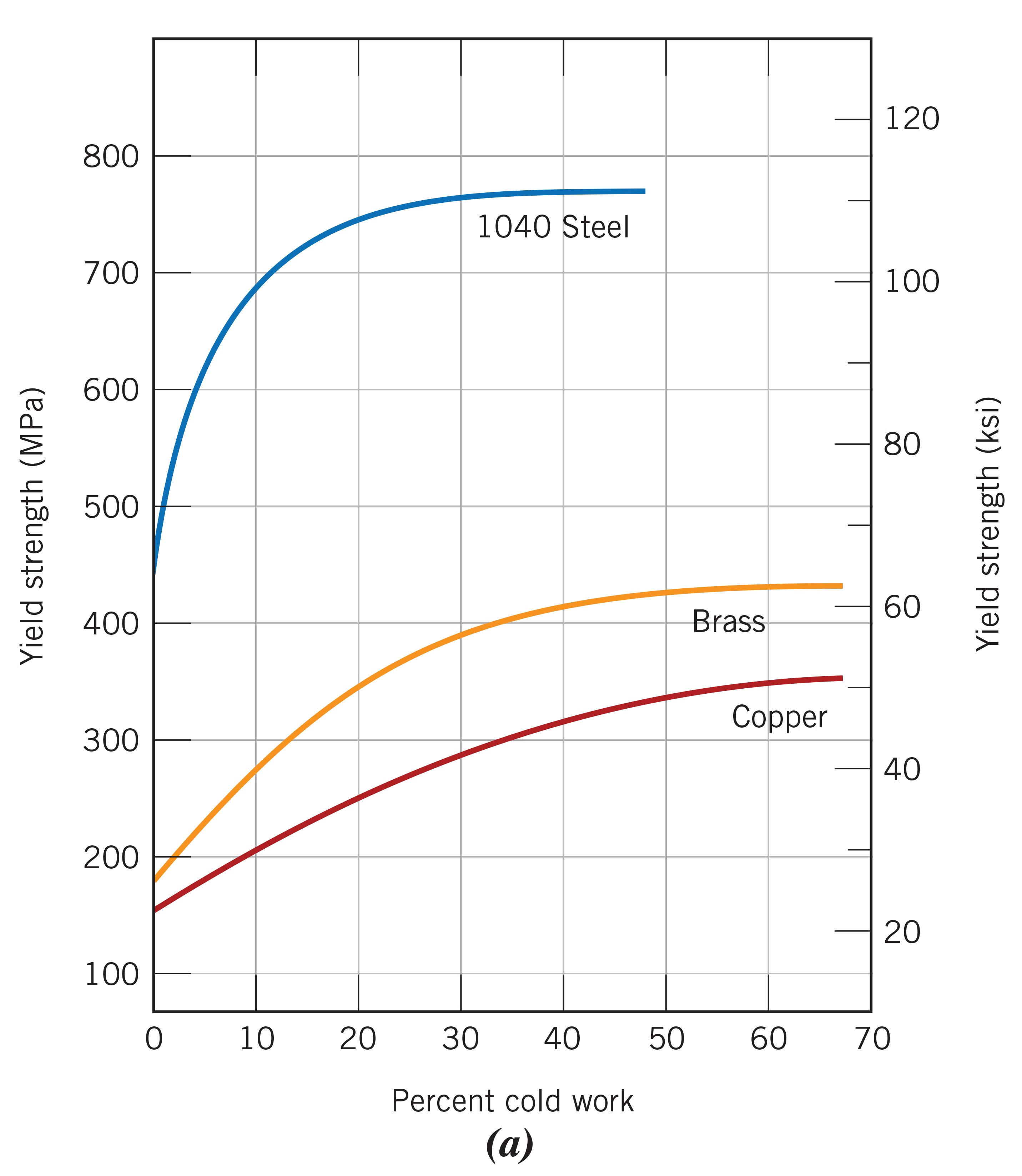

Întărirea prin deformare este un fenomen prin care limita de deformare plastică a unui material crește odată cu creșterea deformării plastice. Acest lucru se datorează formării unui număr vast de noi dislocații care se deplasează în direcții diferite de-a lungul rețelei cristaline și se împiedică reciproc în mișcare. În fabricarea cuțitelor de bucătărie, acest fenomen apare în procesul de forjare, când lamele sunt deformate plastic sau își schimbă forma prin lovituri de ciocan. În practică, procesul nu poate fi continuat la nesfârșit, deoarece, pe lângă rezistență, fragilitatea crește de asemenea și produsul poate crăpa dacă există prea multă deformare plastică.

Figura de mai jos arată curbele de întărire prin deformare ca o funcție a gradului de deformare plastică pentru unele materiale tipice. Observăm că schimbarea limitei plasticității poate fi destul de pronunțată. 👇

|

➨ Întărirea prin soluție solidă

Întărirea în stare solidă este un mecanism care explică de ce aliajele din diferite elemente sunt mai puternice decât metalele pure. Atomii elementelor adăugate la elementul majoritar sunt inserați în rețeaua sa cristalină, introducând neregularități din cauza atomilor de dimensiuni diferite. Neregularitățile din rețeaua cristalină cauzează tensiuni interne, care la rândul lor obstrucționează mișcarea dislocațiilor. Acest lucru este de asemenea ilustrat schematic în figura de mai jos. Acest mecanism explică de ce oțelul, care este un aliaj de carbon și fier, este mai puternic decât fierul pur și de ce alierea cu elemente suplimentare (Cr, Mo, V) îmbunătățește și mai mult proprietățile sale mecanice. 👇

|

➨ Consolidare prin controlul dimensiunii granulelor

La nivel microscopic, produsele metalice constau dintr-un număr mare de cristale care sunt orientate aleatoriu. Secvența ordonată a atomilor dintr-un cristal nu continuă peste limita în celălalt cristal. Prin urmare, limitele cristalelor reprezintă obstacole pentru mișcarea dislocațiilor și, în consecință, împiedică și deformarea plastică (imaginea de mai jos). Cristalele apar de obicei în intervalul de dimensiuni de 0,001-0,1 milimetri. Cu cât cristalele sunt mai mici, cu atât mai multe limite există între ele pe unitatea de volum și cu atât mai mult împiedică mișcarea dislocațiilor. Acest mecanism de întărire explică de ce cuțitele de bucătărie cu o structură cu granulație fină, cum ar fi cuțitele japoneze, sunt mai puternice și de o calitate superioară. Dimensiunea granulelor din produs depinde de o combinație complexă a efectelor compoziției chimice și tratamentului termo-mecanic (de exemplu, forjarea la cald). 👇

|

➨ stingere

Temperația este procesul de îmbunătățire a proprietăților mecanice prin răcirea rapidă a unui produs fierbinte. Prima condiție pentru capacitatea de a se întări este existența metalului pur în două tipuri de rețele cristaline la temperaturi diferite. La temperatura camerei, fierul există într-o rețea cristalină cubică cu centru în corp, care la aproximativ 730 de grade Celsius se transformă într-o rețea cubică cu centru pe față. Aceeași tranziție are loc în direcția opusă atunci când temperatura scade. A doua condiție este prezența unui element de aliere, atomii căruia sunt distribuiți uniform în locurile lor caracteristice din rețeaua cristalină. În cazul cuțitelor de bucătărie din oțel, metalul de bază este fierul, iar elementul de aliere este carbonul. Când produsul se răcește suficient de repede de la o temperatură ridicată (peste 730 de grade Celsius), atomii de fier se leagă într-un alt tip de rețea cristalină, în timp ce atomii de carbon nu au suficient timp să se deplaseze în alte locuri. Ei rămân „înghețați” în locurile lor anterioare și introduc tensiuni interne în rețeaua cristalină, ceea ce, la rândul său, împiedică mișcarea dislocațiilor.

Stresurile interne cauzate de răcirea rapidă pot fi atât de mari încât produsul își schimbă semnificativ forma, se îndoaie sau chiar se crapă. Acest lucru depinde în mare măsură de compoziția chimică (procentul de carbon și alte elemente) și de rata de răcire, care este controlată de alegerea unui mediu de răcire (apă, ulei sau aer).

Concluzii

În primul capitol, am analizat cum sunt clasificate oțelurile în funcție de compoziția chimică generală și de utilizarea intenționată, precum și care dintre ele sunt folosite pentru cuțite de bucătărie de calitate. În al doilea capitol, am introdus definițiile proprietăților mecanice relevante ale materialelor metalice și principiile măsurării acestora. A urmat o scurtă prezentare a structurii atomice a metalelor și a legăturii dintre deformarea plastică la nivel microscopic și macroscopic. Când folosim cuțite de bucătărie, dorim să prevenim deformarea plastică, deoarece în practică aceasta se traduce prin deteriorarea muchiei de tăiere și reducerea ascuțimii. În ultimul capitol, am combinat toate cunoștințele anterioare și am prezentat mecanismele metalurgice care îmbunătățesc rezistența materialelor metalice. Ceea ce au toate în comun este că, la nivel microscopic, previn mișcarea dislocațiilor în rețeaua cristalină în diverse moduri. De asemenea, este important de menționat că toate mecanismele de întărire descrise eșuează în cele din urmă la temperaturi ridicate, deoarece toate atomii și, în consecință, dislocațiile se mișcă mai repede. Acest lucru explică de ce cuțitele de bucătărie de calitate nu ar trebui expuse la temperaturi ridicate pentru perioade lungi de timp (de exemplu, peste 150 de grade Celsius).

⬌

Glosar de termeni:

➨ Oțeluri aliat: oțeluri care, pe lângă carbon (C), conțin și alte elemente, adesea crom (Cr), vanadiu (V) și molibden (Mo). Acestea îmbunătățesc în continuare proprietățile mecanice și, în unele cazuri, și rezistența la coroziune.

➨ Forță: rezistență la schimbările de formă sub influența forțelor externe.

➨ Rezistența la tracțiune: stresul maxim pe care un material îl poate suporta în timp ce este întins sau tras înainte de a se rupe.

➨ Duritate: rezistența materialului la embosare sau deformare plastică localizată (permanentă). Prin urmare, înseamnă și rezistență la uzură.

➨ Metoda Rockwell (HRC): o scară de duritate utilizată în metalurgie pentru măsurarea durității substanțelor dure. Rezultatul este un număr fără dimensiune. Există două versiuni (și unități) ale acestei metode: HRb și HRc.

➨ Ductilitate: gradul în care un material poate susține deformarea plastică sub stres de tracțiune înainte de eșec. Cu cât un material poate suporta mai multă deformare fără a se rupe din cauza fragilității, cu atât este mai ductil.

➨ Duritate: proprietatea unui material de a absorbi o cantitate mare de energie înainte de a se rupe.

➨ Carburi: compuși binari compuși din carbon și un metal sau, în unele cazuri, un semimetal. Au o rezistență mare și sunt fragile.

➨ Materiale cristaline: materiale solide ale căror constituenți, cum ar fi atomii, sunt aranjați în structuri microscopice foarte ordonate sau celule de bază. Aceste celule sunt repetate periodic într-o rețea cristalină tridimensională și au proprietăți simetrice.

➨ Dezlocări: un defect sau o neregularitate cristalografică liniară în cadrul unei structuri cristaline care conține o schimbare bruscă în aranjamentul atomilor. Ele sunt cele mai relevante în ceea ce privește materialele metalice deoarece permit deformarea plastică la o tensiune relativ mică.

➨ Întărirea prin deformare: întărirea unui metal prin deformare plastică. Această întărire are loc din cauza mișcărilor de dislocație și a generării de dislocații în structura cristalină a materialului.

➨ Forjare: modelarea metalului unde deformarea plastică este cauzată prin livrarea de lovituri consecutive cu un ciocan sau prin aplicarea lentă a unei presiuni continue într-o presă.

➨ Întărirea în stare solidă: un mecanism care explică de ce aliajele de elemente diferite sunt mai puternice decât metalele pure.

➨ Tempering: un tip de tratament termic în care oțelul este mai întâi încălzit la o temperatură de temperare (temperatura austenitei, o soluție solidă de fier, cu un element de aliere) și apoi răcit rapid, obținând astfel martensit, o formă foarte dură a structurii cristaline a oțelului.

⬌

Autorul articolului: Matevž Pintar, MSc în inginerie mecanică

Imagini: Callister, William D. în Jr., Rethwisch, David G. 2014. Știința materialelor și inginerie: O introducere. Hoboken: John Wiley & Sons, Inc.